Курсовая работа: Проектирование электропривода подъема мостового крана

Курсовая работа: Проектирование электропривода подъема мостового крана

Курсовой проект

по курсу "Теория электропривода"

на тему: "Проектирование электропривода подъема мостового крана"

В данном курсовом проекте необходимо разработать силовую часть электропривода механизма подъема мостового крана. В процессе проектирования необходимо выбрать способ реализации данного электропривода, рассчитать его рабочие характеристики, произвести тепловой расчет и обеспечить требуемую динамику, разработать схему электрическую принципиальную и т.д.

1 Анализ и описание системы “Электропривод - рабочая машина”

1.1 Количественная оценка вектора состояния или тахограммы требуемого процесса движения

По заданию имеем допустимое ускорение а=0.12 м/с2. Согласно цикла работы сначала происходит спуск грузозахватывающего устройства на высоту 16 м со скоростью 0.208 м/с. Время разгона и торможения можно рассчитать по следующей формуле:

![]() c.(1.1)

c.(1.1)

Расстояние, которое ненагруженное грузозахватывающие устройство проходит за время разгона и торможения:

![]() м.(1.2)

м.(1.2)

Время работы на скорости V :

![]() с.(1.3)

с.(1.3)

Далее по циклу, после паузы, подъем груза на высоту Hм=5.5 м со скоростью 0.26 м/с. и допустимым ускорением а=0.12 м/с2 . Время разгона и торможения при этом будет равно:

![]() ,c(1.4)

,c(1.4)

Расстояние, которое проходит за время разгона и торможения:

![]() ,м(1.5)

,м(1.5)

Время работы на скорости V:

![]() ,с(1.6)

,с(1.6)

Далее по циклу, происходит опускание груза на высоту 5.5 м со скоростью 0.208 м/с и допустимым ускорением а=0.12 м/с2. Время разгона и торможения можно рассчитать по следующей формуле:

![]() c.(1.7)

c.(1.7)

Расстояние, которое нагруженное грузозахватывающее устройство проходит за время разгона и торможения: h3=0.18 ,м.

Время работы на скорости Vсп:

![]() с.(1.8)

с.(1.8)

Далее по циклу, после паузы, подъем грузозахватывающего устройства на высоту H=16 м со скоростью 0.26 м/с. и допустимым ускорением а=0.12 м/с2 . Время разгона и торможения при этом будет равно: t7=2.167c.

Расстояние, которое проходит за время разгона и торможения: h4=0.282 м.

Время работы на скорости:

![]() ,с(1.9)

,с(1.9)

Суммарное время работы привода:

![]() 2·t1+t2+2·t3+t4+2·t5+t6+2·t7+t8=193.858

с.(1.10)

2·t1+t2+2·t3+t4+2·t5+t6+2·t7+t8=193.858

с.(1.10)

По условию время пауз составляет 56% от времени работы. Тогда можно определить время паузы:

![]() с.(1.11)

с.(1.11)

Соответственно, время цикла:

![]() с.(1.12)

с.(1.12)

Найдем ПВ%

![]() %(1.13)

%(1.13)

Двигатель работает в режиме S3, так как время цикла меньше 10 мин. Перейдем от линейной скорости грузозахватывающего устройства к угловой скорости вала двигателя:

![]() рад/с.(1.14)

рад/с.(1.14)

![]() рад/с.(1.15)

рад/с.(1.15)

где iп – передаточное отношение полиспаста,

iр – передаточное отношение редуктора,

Dб – диаметр барабана.

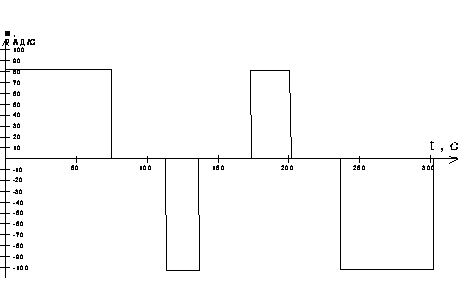

По найденным временам и скоростям построим тахограмму процесса движения. Её вид представлен на рис.1.1.

Рисунок 1.1 – Тахограмма процесса движения

1.2 Количественная оценка моментов и сил сопротивлений

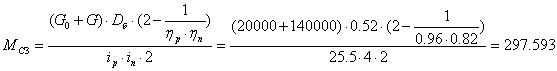

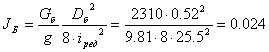

Момент, на валу двигателя при опускании ненагруженного грузозахватывающего устройства, определим по формуле:

Н.м(1.16)

Н.м(1.16)

Аналогично, момент на валу двигателя при опускании груза:

(1.17)

(1.17)

Момент, на валу двигателя при подъёме груза, определим по формуле:

![]() Н.м,(1.18)

Н.м,(1.18)

Аналогично, момент на валу двигателя при подъеме грузозахватывающего устройства:

![]() Н.м,(1.19)

Н.м,(1.19)

гдеG - вес груза;

G0 – вес грузозахватывающего устройства

h - КПД механических передач.

1.3 Составление расчетной схемы механической части электропривода

Кинематическая схема представлена на рисунке 3.1.

Jпр i - момент инерции для вращающихся тел;

Jпр j - момент инерции тел, выполняющих поступательное движение;

с i - жесткость;

i - передаточное число.

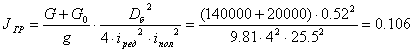

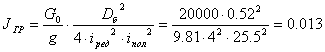

Выполним приведение параметров схемы к расчетной скорости:

![]() (1.20)

(1.20)

![]() (1.21)

(1.21)

![]() (1.22)

(1.22)

Момент инерции барабана рассчитывается по формуле:

![]() ,(1.23)

,(1.23)

гдеGб – вес барабана;

D - диаметр барабана;

iред – передаточное отношение редуктора

Момент инерции груза определяем по формуле:

,

,![]() (1.24)

(1.24)

гдеG – вес груза;

D - диаметр барабана;

Iпол – передаточное отношение полиспаста;

Момент инерции грузозахватывающего устройства определяем по формуле:

(1.25)

(1.25)

гдеG0 – вес грузозахватывающего устройства;

Момент инерции двигателя JДВ=1.15 ![]() . Приведенный момент инерции

редуктора по условию равен 35% от момента инерции двигателя:

. Приведенный момент инерции

редуктора по условию равен 35% от момента инерции двигателя:

![]()

![]() (1.26)

(1.26)

Момент инерции муфты:

![]()

![]() (1.27)

(1.27)

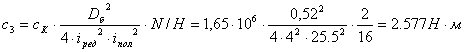

Приведенная жесткость муфты:

![]() (1.28)

(1.28)

Приведенная жесткость каната:

(1.29)

(1.29)

гдеN – число несущих канатов;

H – максимальная высота подъема.

Имеем четырехмассовую расчетную схему.

![]() ,

,![]() (1.30)

(1.30)

![]() (1.31)

(1.31)

![]() (1.32)

(1.32)

![]()

![]() (1.33)

(1.33)

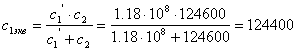

Перейдем к эквивалентной трехмассовой расчетной схеме, используя метод последовательных упрощений.

Расчет параметров эквивалентной схемы производится по следующим формулам:

![]() ,

,![]() (1.34)

(1.34)

![]() Н*м.(1.35)

Н*м.(1.35)

Эквивалентная жёсткость рассчитывается следующим образом:

Н*м(1.36)

Н*м(1.36)

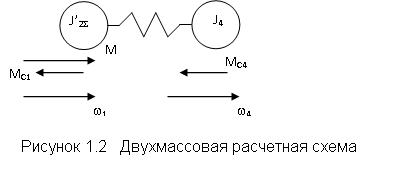

Перейдем к двухмассовой расчетной схеме, изображенной на рисунке 1.2.:

![]()

![]() (1.37)

(1.37)

![]() Н*м.(1.38)

Н*м.(1.38)

![]() Н*м.(1.39)

Н*м.(1.39)

1.4 Построение нагрузочной диаграммы и механической характеристики рабочей машины

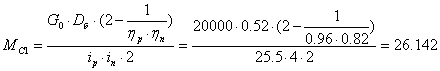

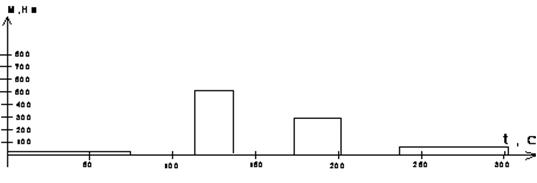

Все параметры, требуемые для построения нагрузочной диаграммы, рассчитаны выше.

Нагрузочная диаграмма представлена на рис. 1.2.

Рисунок 1.3 – Нагрузочная диаграмма

Время переходного процесса меньше, чем 10 % от времени установившегося движения. Поэтому при составлении нагрузочной диаграммы не надо дополнительно учитывать динамический момент.

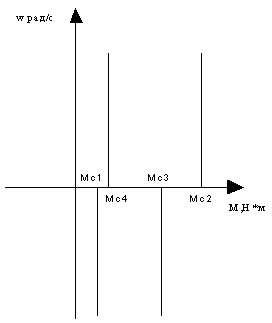

Зная моменты нагрузки, можно построить механические характеристики рабочей машины. Характеристики представлены на рисунке 1.4.

|

Рисунок 1.4 – Механические характеристики рабочей машины

2. Анализ и описание системы “Электропривод - сеть” и “Электропривод - оператор”

Электропривод механизма подъема мостового крана питается стандартным трехфазным напряжением 380 В частотой 50 Гц. В промышленной сети возможны значительные броски напряжения, а также могут возникать аварийные ситуации, поэтому необходимо обеспечить работоспособность установки при возможных колебаниях напряжения в сети и обеспечить защиту от токов короткого замыкания. Для этого привод подключаем к сети через автоматический выключатель, который также обеспечивает защиту двигателя от возможного короткого замыкания, как со стороны питающей сети, так и со стороны нагрузки.

Управление краном осуществляется непосредственно оператором-крановщиком, поэтому управление должно быть относительно простым, позволяющим легко управлять разгоном и торможением крана, а так же осуществлять фиксированный режим работы на номинальных скоростях перемещения.

3. Выбор принципиальных решений

3.1 Построение механической части привода

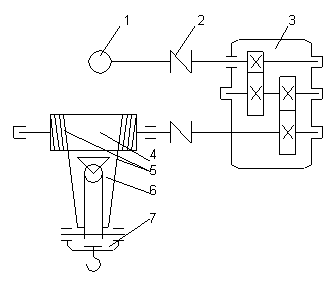

Кинематическая схема электропривода механизма подъема изображена на рис. 3.1.

Вал двигателя через муфту соединен с входным валом редуктора. Редуктор понижает скорость вращения и одновременно увеличивает момент. Выходной вал редуктора соединен через муфту с канатным барабаном. Полиспаст крепится на двух канатах. К полиспасту крепится грейфер. Полиспаст предназначен для уменьшения линейной скорости грейфера. Канатный барабан посредством ременной передачи соединен с кабельным барабаном, предназначенным для подачи питающего кабеля.

Рисунок 3.1 - Кинематическая схема электропривода механизма подъема.

Составление расчетной схемы механической части электропривода приведено в пункте 4.2

На рис. 3.1 введены следующие обозначения:

1 - двигатель;

2 - соединительная муфта;

3 - редуктор;

4 –барабан;

5 – канат;

6 – полиспаст;

7 – грузозахватывающего устройства;

3.2 Выбор типа привода и способа регулирования координат

Для приведения в движение механизма крана можно использовать несколько вариантов двигателей. Это может быть двигатель постоянного тока независимого или последовательного возбуждения, может быть асинхронный двигатель. Можно применять двигатели общепромышленного исполнения. Также промышленностью выпускаются специальные крановые серии двигателей постоянного и переменного тока. Каждый из этих двигателей имеет свои достоинства и недостатки. Так, например, двигатели постоянного тока позволяют легко и хорошо регулировать скорость вращения, но по габаритам они намного превосходят двигатели переменного тока. Асинхронные двигатели по габаритам меньше, но система регулирования двигателей переменного тока сложнее.

Возможными способами регулирования скорости вращения двигателей постоянного тока являются регулирование напряжения питания с помощью управляемых выпрямителей для двигателей с независимым возбуждением и шунтированием якоря для двигателей с независимым и последовательным возбуждением.

Для управления асинхронным двигателем с короткозамкнутым ротором можно использовать преобразователь частоты.

Все эти способы так же отличаются друг от друга сложностью, потерями, стоимостью и требуют выбора оптимального способа регулирования для каждого конкретного случая.

Ниже приведены возможные решения с учетом предъявляемых к приводу требований.

двигатель постоянного тока с независимым возбуждением, регулирование напряжения с помощью управляемого выпрямителя;

двигатель постоянного тока с последовательным возбуждением, шунтирование якоря;

двигатели общепромышленного исполнения с короткозамкнутым ротором, частотное управление;

двигатели общепромышленного исполнения с фазным ротором, сопротивления в цепь ротора;

3.3 Оценка и сравнение выбранных вариантов

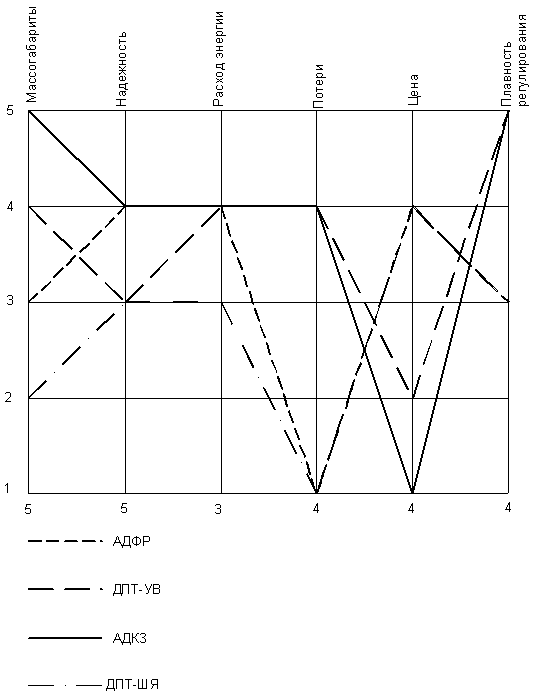

Оценка и сравнение данных вариантов осуществляется с помощью метода экспертных оценок. Выбираем несколько критериев сравнения. В нашем случае это: массогабаритные показатели, потери, стоимость, надежность и плавность регулирования. Каждому из этих критериев присваиваем определенный максимальный бал и затем производим оценку вариантов по этим критериям, выставляя им соответствующие балы. После этой процедуры производится подсчет баллов, набранных каждым из вариантов, и выбирается тот вариант, который имеет наибольший суммарный балл. Диаграмма сравнения приведена на рисунке 3.2.

В результате получили следующее распределение баллов:

S1=4*5+3*5+4*3+4*4+2*4+5*4 = 91;

S2=2*5+3*5+3*3+1*4+4*4+3*4 = 66;

S3=5*5+4*5+4*3+4*4+1*4+5*4 = 97;

S4=5*5+4*5+4*3+4*4+1*4+4*4 = 74;

Из данных соотношений видно, что максимальный суммарный балл имеет двигатели общепромышленного исполнения с короткозамкнутым ротором и частотным управлением.

Рисунок 3.2 - Оценочная диаграмма суммарных результатов

4 Расчет силового электропривода

Для предварительного выбора двигателя воспользуемся методом эквивалентного момента, который позволяет оценить двигатель по нагреву и по перегрузочной способности.

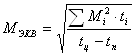

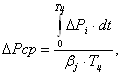

Полный цикл работы привода составляет 302,418 с, что меньше, чем 10 минут. Значит привод работает в расчетном режиме S3. Тогда величину эквивалентного момента находим по формуле:

;(4.1)

;(4.1)

где Мi – величина статического момента на i-ом участке нагрузочной диаграммы, Н×м;

ti – время работы с моментом Мi, с;

tц – время цикла,

tп – время пауз.

За номинальную расчетную скорость двигателя принимаем wн. расч=1000 об / мин = 104.7 рад / с. в установившемся режиме двигатель работает с меньшей скоростью.

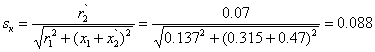

Подставляя величины времени и моменты в формулу (4.1), находим величину эквивалентного момента:

![]() (4.2)

(4.2)

Величина расчетной мощности равна:

![]() Вт (4.3)

Вт (4.3)

По данным величинам скорости и мощности выбираем электродвигатель с короткозамкнутым ротором серии 4АР225М6У3 номинального режима S3 со следующими паспортными данными:

номинальная мощность РН = 37 кВт;

синхронная частота вращения w0 = 104.7 рад / с;

номинальный коэффициент мощности cos jН = 0.84;

номинальное скольжение SH=2%;

номинальный ток статора I1Н = 73.8 А;

номинальный коэффициент полезного действия hН = 90.5%;

кратность максимального момента ![]() Н×м;

Н×м;

кратность пускового момента ![]() Н×м;

Н×м;

кратность пускового тока IП / IН = 7 А;

момент инерции JДВ = 1.15 кг × м2.

ПВ%=40%

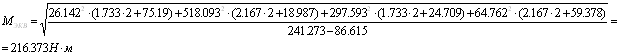

Сопротивления:

r1=0,137 Ом

r/2=0,07 Ом

X1=0,315 Ом

X/2=0,47 Ом

Необходимое условие Р2Н ³ Р2РАСЧ выполняется. Найдем номинальный момент двигателя:

![]() рад/с(4.4)

рад/с(4.4)

![]() Н × м (4.5)

Н × м (4.5)

Условие МН ³ МЭКВ выполняется, значит двигатель проходит по нагреву.

4.3 Расчет параметров и выбор преобразователя

Условия выбора преобразователя частоты:

UВЫХ=380 В.

РВЫХ>=37 кВт.

Выбираем преобразователь частоты Hitachi SJ300-370HFE со следующими паспортными данными:

номинальная мощность 37 кВт

номинальный ток 75 А

диапазон частот 0.1 – 400 Гц ±0.01%

точность поддержания скорости ±0.5%

Преобразователь обеспечивает защиту двигателя с помощью электронного термореле.

Преобразователь обеспечивает торможение. Время разгона и торможения двигателя задается независимо друг от друга в интервале от 0.01 до 3600 секунд. Могут быть заданы два значения времени разгона и два значения времени торможения.

Также в преобразователе имеется встроенный регулятор тока и есть возможность организовать пропорциональный (П), пропорционально-интегральный (ПИ) или пропорционально-интегрально-дифференциальный (ПИД) регулятор скорости.

Для преобразователя не нужен трансформатор.

5 Расчет статических механических и электромеханических характеристик двигателя и привода

5.1 Расчет статических механической и электромеханической характеристик двигателя

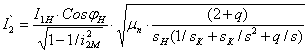

Для асинхронного двигателя расчет статических механических характеристик ведется по формуле Клосса.

Величина критического скольжения находится по формуле:

(5.1)

(5.1)

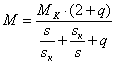

Формула для расчета механической характеристики имеет вид:

(5.2)

(5.2)

где

![]() (5.3)

(5.3)

![]() (5.4)

(5.4)

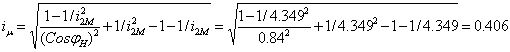

Подставляя в формулу Клосса различные значения скольжения (угловой скорости), получаем ряд точек, по которым строим естественную механическую характеристику двигателя. Расчет механической характеристики двигателя проводим с помощью пакета Mathcad 2003

Рисунок 5.1 – График естественной механической характеристики.

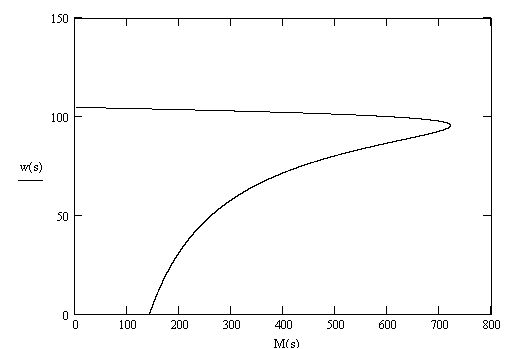

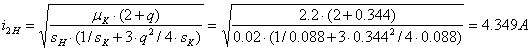

Расчет электромеханической характеристики - зависимости тока статора I1 от скольжения S производится с использованием следующей формулы:

![]() (5.5)

(5.5)

(5.6)

(5.6)

где

(5.8)

(5.8)

(5.9)

(5.9)

(5.10)

(5.10)

Подставляя в эту формулу известные значения номинального тока статора, кратности максимального момента, критического скольжения и q, а так же различные значения скольжения (скорости), получаем различные значения тока ротора, по которым затем строится график электромеханической характеристики. Расчет электромеханической характеристики двигателя производим с помощью пакета Mathcad 2003.

Рисунок 5.2. – Электромеханическая характеристика двигателя

5.2 Расчет статических механических характеристик привода

Так как для регулирования скорости применяется ПИ – регулятор (будет показано ниже), который дает нулевую статическую ошибку, поэтому механическая характеристика привода будет абсолютно жесткой.

Рисунок 5.3. – Механические характеристики привода.

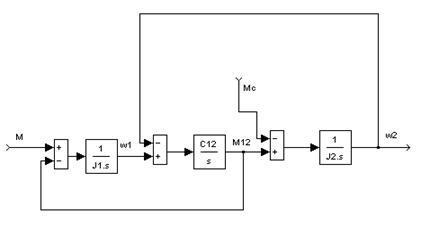

6 Расчет переходных процессов в электроприводе за цикл работы

Моделирование работы электропривода будем проводить в среде Mathlab 6.5.

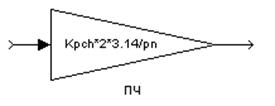

Так как частота коммутации вентелей в преобразователе частоты очень велика (порядка 15000 гц), то его постоянная времени очень мала и можно ей пренебречь. Преобразователь частоты при моделировании представим линейным звеном с коэффициентом передачи КПЧ.

Рисунок 6.1 – Структурная схема преобразователя частоты.

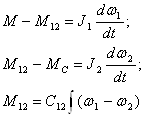

Мы имеем двухмассовую расчетную схему механической части. Выражения для двухмассовой расчетной схемы:

(6.1)

(6.1)

Значение МС зависит от вида нагрузки. Так как нагрузка активная(потенциальная), то МС=Const.

Структурная схема двухмассовой расчетной схемы механической части представлена на рисунке 6.2:

Рисунок 6.2 – Структурная схема механической части.

Для моделирования асинхронного двигателя используем линеаризованную модель:

![]() (6.2)

(6.2)

или в операторной форме:

![]() (6.3)

(6.3)

где ![]() - жесткость характеристики,

определяется по формуле:

- жесткость характеристики,

определяется по формуле:

;(6.4)

;(6.4)

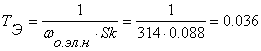

![]() - электромагнитная постоянная

времени двигателя, определяется по формуле:

- электромагнитная постоянная

времени двигателя, определяется по формуле:

(6.5)

(6.5)

Схема линеаризованной модели асинхронного двигателя представлена на рисунке 6.3.

Рисунок 6.3 – Линеаризованная модель асинхронного двигателя.

Максимальное значение момента двигателя:

![]() (6.6)

(6.6)

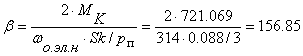

Коэффициент передачи преобразователя по частоте определяется отношением максимального сигнала на выходе преобразователя к максимальному сигналу на выходе регулятора момента:

![]() (6.7)

(6.7)

![]()

Максимальное значение момента ограничения равно критическому моменту естественной характеристики двигателя:

![]() (6.8)

(6.8)

![]()

Из уравнения (6.3) находим Крм:

![]() (6.9)

(6.9)

![]()

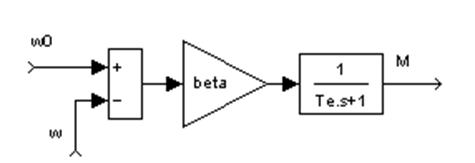

Регулятор момента представляется в виде П–регулятора.

Предельное значение коэффициента усиления обратной связи, обеспечивающее регулирования момента с нулевой ошибкой:

![]() (6.10)

(6.10)

![]()

Для расчета контура скорости представим контур момента в виде звена:

![]()

![]() (6.11)

(6.11)

Обозначив

![]() ,

,

получим передаточную функцию оптимизированного контура регулирования момента:

![]() (6.12)

(6.12)

где ![]()

Коэффициент передачи датчика отрицательной обратной связи по скорости рассчитывается как отношение напряжение задания на соответствующее значение максимальной скорости:

![]() (6.13)

(6.13)

![]()

Малой некомпенсируемой постоянной времени контура

регулирования скорости является электромагнитная постоянная двигателя, т.е.

принимаем ![]() .

.

Большой компенсируемой постоянной времени контура регулирования скорости является механическая постоянная двигателя.

Для получения нулевой ошибки в статике и форсировки переходных процессов в динамике регулятор скорости должен быть представлен в виде ПИ – регулятора.

Настроим регулятор скорости на симметричный оптимум.

Желаемая передаточная функция контура скорости настроенного на симметричный оптимум:

![]() (6.14)

(6.14)

Передаточная функция объекта регулирования:

![]() (6.15)

(6.15)

Разделив желаемую передаточную функцию контура скорости, на передаточную функцию объекта регулирования, получим передаточную функцию регулятора скорости:

![]() (6.16)

(6.16)

где

![]() ,

,

![]() (6.17)

(6.17)

Где ![]() - суммарный момент инерции

привода

- суммарный момент инерции

привода

![]()

![]() (6.18)

(6.18)

![]()

![]() (6.19)

(6.19)

![]()

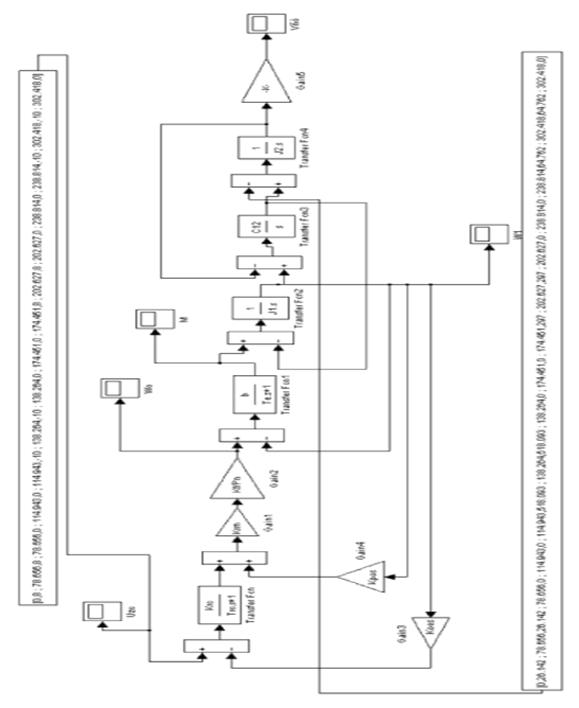

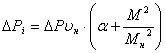

Расчет переходных процессов производятся в пакете Matlab 6.5.

Модель для исследования работы привода мостового крана приведена на рисунке 6.5:

Рисунок 6.5 – Модель для исследования работы привода мостового крана.

7 Проверка правильности расчета мощности и окончательный выбор двигателя

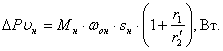

Проверку правильности расчета мощности выполним методом средних потерь.

Полные номинальные потери в двигателе равны:

![]() (7.1)

(7.1)

![]()

Переменные номинальные потери в двигателе равны:

(7.2)

(7.2)

![]()

Тогда постоянные потери будут равны:

![]() (7.3)

(7.3)

![]()

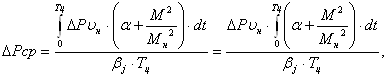

Средние потери за цикл работы равны:

(7.4)

(7.4)

где![]() - потери в i-й момент времени,

- потери в i-й момент времени,

![]() - коэффициент ухудшения

охлаждения при работе со скоростью

- коэффициент ухудшения

охлаждения при работе со скоростью ![]() ,

,

Тц=302 с. – время цикла.

Потери в i-й момент времени можно определить из следующего выражения:

![]() (7.5)

(7.5)

где

![]() ,

,

![]() - степень загрузки двигателя.

- степень загрузки двигателя.

Или

(7.6)

(7.6)

Подставляя (7.6) в (7.4) получим:

(7.7)

(7.7)

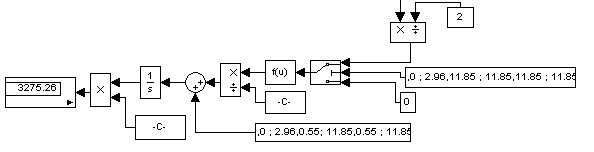

Используя выражения (7.7) найдем средние потери за цикл работы. Для нахождения средних потерь по формуле (7.7) воспользуемся моделью привода.

Сначала возводим в квадрат момент электромагнитный

двигателя. Потом делим полученное значение на квадрат номинального момента и

прибавляем ![]() .

Затем интегрируем полученное значение и умножаем на

.

Затем интегрируем полученное значение и умножаем на ![]() , получаем значение средних потерь

за цикл работы.

, получаем значение средних потерь

за цикл работы.

Модель для нахождения средних потерь за цикл работы представлена на рисунке 17.

Рисунок 17 - Модель для нахождения средний потерь за цикл работы

В результате моделирования было получено, что средние

потери за цикл работы равны: ![]() .

.

Тогда коэффициент загрузки двигателя составляет:

![]() (7.8)

(7.8)

![]()

Следовательно двигатель загружен на 84,32% (что больше 70%), поэтому окончательно выбираем данный двигатель.

8 Разработка схемы электрической принципиальной

Схема электрическая принципиальная привода приведена в графической части курсового проекта.

Преобразователь изображен на схеме в виде блока UZ1.

Входное напряжение на преобразователь подается через клеммы R, S и T. Двигатель подключается к клеммам U, V и W. К клеммам В1 и В2 подключается тормозной блок и блок тормозного резистора.

Необходимо обеспечить защиту электропривода от токов короткого замыкания.

Управление преобразователями частоты осуществляется посредством набора параметров, позволяющих осуществлять выбор, активизацию или, наоборот, запрет той или иной функции, задание значения параметра, а также контролировать текущее значение параметра. Параметры можно изменять и устанавливать кнопками клавиатуры пульта управления преобразователя, находящегося на передней панели.

Выбор элементов схемы

Автоматические выключатели выбираются по следующим критериям:

- по номинальному напряжению цепи;

Uном.авт ³ Uном;

где

Uном.авт – номинальное напряжение аппарата (В);

Uном - номинальное напряжение сети (В);

- Iуст.макс.расц. ³ (2,5 - 3)Iном.дв. ;

где

Iуст.макс.расц. – ток уставки максимального расцепителя

Iном.дв. – номинальный ток двигателя;

Выбираем автоматический выключатель QF1:

Параметры автоматического выключателя:

серия ВА5735;

Iуст.макс.расц.(А) 250;

Uном = 380 В;

Количество полюсов 3;

количество вспомогательных контактов: 1 замыкающий; 1 размыкающий;

Заключение

В данном курсовом проекте необходимо было выбрать необходимый тип электропривода, выбрать двигатель для данного привода по рассчитанной мощности. Далее необходимо было построить схему управления и защиты для данного привода, выбрать элементы этих схем, рассчитать переходные процессы и определить правильно ли выбран двигатель. Так в данном курсовом проекте эквивалентный момент составил 99 процентов от номинального, то двигатель проходит по нагреву, причём мощность не завышена, что подтверждает правильность выбора.

1. Справочник по автоматизированному электроприводу / Под ред. В.А. Елисеева, А.В. Шинянского. М.: Энергоатомиздат, 1983. 450 с.

2. Справочник по крановым электродвигателям / Под ред. В.М. Рабинович. М.: Энергоатомиздат, 1988. 318 с.

3. УДК 62 – 83 Теория электрического привода: Методические указания по курсовому проектированию. – ч.1 – Могилев: МГТУ, 2003. – 48с.

4. УДК 62 – 83 Теория электрического привода: Методические указания по курсовому проектированию. – ч.2 – Расчет статических характеристик электрических машин. – Могилев: МГТУ, 2003. – 47с.

Перепечатка материалов без ссылки на наш сайт запрещена