Курсовая работа: Расчёт технико-экономических показателей механического цеха

Курсовая работа: Расчёт технико-экономических показателей механического цеха

Министерство образования и науки Украины

Донбасская Государственная Машиностроительная

Академия

КУРСОВАЯ РАБОТА

по организации производства

“Расчёт технико-экономических показателей механического цеха”

Выполнил: Проверил:

ст. гр. ТМ 97-3

Шрам С.А. Микрюков А.Н.

СОДЕРЖАНИЕ

лист

Введение

1. Расчет технико-экономических показателей мех. цеха 5

1.1 Расчет производственно программы 5

1.2 Расчет потребного количества оборудования 5

2. Определение стоимости производственного здания цеха 11

3. Выбор ПТС цеха 12

4. Затраты на инструмент и технологическую оснастку 13

5. Затраты на производственный инвентарь 13

6. Затраты на хозяйственный инвентарь 13

7. Расчет эксплуатационных затрат 14

7.1 Расчет количества работников цеха 14

7.1.1 Расчет численности основных рабочих 14

7.1.2 Расчет численности вспомогательных рабочих 16

7.1.3 Расчет численности прочих категорий работающих 17

7.1.4 Общая численность работающих 18

7.2 Расчет фонда заработной платы 18

7.2.1 Расчет фонда з/п основных рабочих 18

7.2.2 Расчет фонда з/п вспомогательных рабочих 20

7.2.3 Расчет фонда з/п ИТР, СКП, МОП 23

7.3 Затраты на основные и вспомогательные материалы 23

7.4 Затраты на электроэнергию 24

7.5 Затраты на электроэнергию для освещения 25

7.6 Затраты на воду 25

7.7 Затраты на отопление участка (цеха) 26

7.8 Затраты на сжатый воздух 26

8 Расходы по содержанию и эксплуатации оборудования (РСЭО)27

9 Общепроизводственные (цеховые) расходы 28

10 Себестоимость продукции проектируемого объекта 30

11 Технико-экономические показатели цеха 32

Заключение 34

Перечень ссылок 35

ИСХОДНЫЕ ДАННЫЕ.

Вариант 46.

|

Тип де- та- ли |

Вес заго- тов- ки , кг. |

Вес де- та- ли , кг. |

Программа, шт. |

Токар- Ная |

Фрезер- Ная |

Строгаль- ная |

Сверли- льная |

Шлифо-вальная |

Слесар- ная |

|||||||

|

Трудо- ёмкость |

Разряд ст. |

Трудо- Ёмкость |

Разряд ст. | Трудо-ёмкость | Разряд ст. |

Трудо- ёмкость |

Раз- ряд ст. |

Трудо-ёмкость | Разряд ст. | Трудо-ёмкость | Разряд ст. | |||||

| Вид оборудования | 1К63 | 6Р13 | 718 | 2Н135 | 3М82 | Верстак | ||||||||||

| А | 118 | 100 | 4651 | 41 | 4 | 38 | 3 | 67 | 3 | 63 | 3 | 45 | 4 | 90 | 4 | |

| Б | 217 | 184 | 3874 | 68 | 4 | 60 | 3 | 41 | 3 | 75 | 4 | 90 | 4 | 79 | 4 | |

| В | 90 | 77 | 4624 | 81 | 4 | 73 | 3 | 27 | 4 | 44 | 3 | 23 | 4 | 98 | 4 | |

ВВЕДЕНИЕ.

Машиностроение является важнейшей отраслью промышленности, определяющей развитие научно-технического прогресса; эта отрасль производит машины, оборудование, аппараты и приборы для всех отраслей хозяйства, продукцию оборонного значения, а также предметы народного потребления. Поэтому продукция машиностроительных предприятий отличается большим разнообразием, значительным многообразием конструктивных форм и сложностью - от простейших видов металлического инвентаря и тары до сложнейших моделей станков, автоматических линий, прокатных станов, турбин и т. п.

Данные курсовой работы тесно связаны с другими смежными экономическими и техническими дисциплинами. В ней изучаются методы экономической оценки запроектированных конструкций, рациональные формы организации работы конструкторов и технологов, методы управления технической подготовкой производства.

В данной курсовой работе проходит метод расчёта потребности материалов на заданную программу, с установлением экономически допустимых размеров запасов материалов, с системой их хранения и учёта, а также бесперебойного обеспечения производства, изучаются формы организации, планирования и управления технологическим процессом.

Содержанием курсовой работы по организации, планированию и управлению теологической линией по производству изделий является:

- выбор и обоснование структуры технологических линий с учётом технических характеристик оборудования, его взаимозаменяемости, загрузки, стоимости и перспектив эффективного использования;

- установление системы технического обслуживания производства;

- определение профессионально-квалификационного состава работников;

- определение потребности в сырье, материалах п/ф, комплектующих изделиях, размеров всех видов запасов и пр.;

- определение и обоснование рационального порядка предметов труда, размеров партии и заделов, их движения, состава и объёма незавершенного производства;

- организация управления производством (определение структуры управления штатов и др.);

Таким образом, курсовая работа по предмету “Организация производством” изучает организационные формы и методы наиболее прогрессивного и экономически целесообразного использования технических и экономических наук для повышения качества и эффективности хозяйственной деятельности предприятия.

1 РАСЧЕТ ТЕХНИКО – ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ МЕХАНОСБОРОЧНОГО ЦЕХА

1.1 Расчёт производственной программы

Производственная программа изготовления деталей (программа запуска деталей в обработку) будет отличаться от программы их выпуска, так как в процессе производства возможен брак некоторых деталей и, кроме того, для обеспечения нормального хода производства необходимо наличие некоторого запаса деталей (страховой запас), призванного компенсировать различные отклонения.

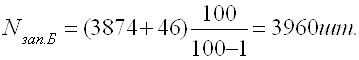

В связи с этим производственная программа изготовления деталей i-го наименования определяется по формуле:

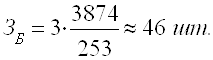

Nзап.i = ( Nвып.i + Зi ).100 / (100 - bi ),

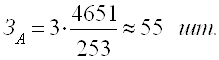

где Зi — страховой запас по i-й детали,рассчитывается по формуле

Зi = ( 3 ¸ 5 ). Nвып.i / F ,

где Fi — действительный годовой фонд времени работы в днях;

Принимаем F = 253 дня.

![]()

![]()

bi — процент возможных технологических потерь. Рекомендуется принимать bi = 0,5¸ 1% от программы выпуска.

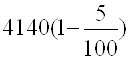

1.2 Расчёт потребного количества оборудования

Количество производственного оборудования, необходимого для выполнения производственной программы, определяется по каждому его виду (токарные, фрезерные, строгальные и др.).

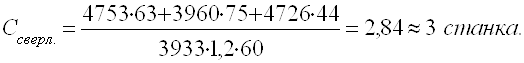

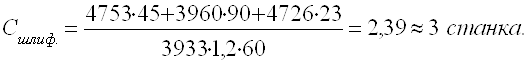

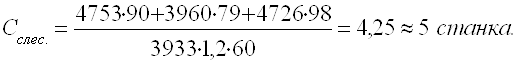

Расчётное число станков Ср по каждому виду (группе) определяется по формуле:

Ср = å ( Ni . tшт-к )/ (Фд . Квн . 60),

где N — годовая программа выпуска деталей (изделий), шт.;

tшт-к — штучно-калькуляционное время обработки детали на

i-ом виде (группе) оборудования, мин.;

Фд — действительный годовой фонд времени работы единицы оборудования, ч.;

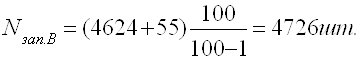

Фд=Фн(1-![]() )=

)= =3933ч. ,

=3933ч. ,

где Фн — номинальный фонд времени работы единицы оборудования в год.ч; Фн = 4140 часов.

a = (3¸6)% — процент времени простоя оборудования в планово-предупредительном ремонте к номинальному фонду времени.

Квн — средний коэффициент выполнения нормы (Квн = 1,2).

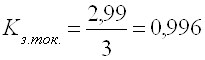

Произведём расчёт коэффициента загрузки по каждому виду оборудования Кзi по формуле:

Кз.i = Ср.i / Спр.i ,

где Cp.i – расчётное количество оборудования,

Cпp.i – принятое количество оборудования.

Стоимость оборудования определяется по прейскуранту оптовых цен на металлорежущие станки или данным базового предприятия по отпускным и договорным ценам. В балансовую стоимость оборудования кроме прейскурантной стоимости станков входят затраты на их транспортировку и монтаж в цехе, расходы на которые принимаются в размере 10-12% от стоимости оборудования.

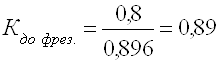

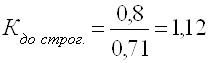

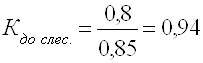

Определяем коэффициент деталей операций

Кдо=Кзн/Кзi,

где Кзн - нормативный коэффициент загрузки оборудования, Кзн=0,8;

Кзi - фактический коэффициент загрузки оборудования.

Определяем коэффициент закрепление операций:

Ксер=åКдо/åСпр,

где Кдо - коэффициент деталей операций,

Спр - принятое количество станков.

Ксер=( 0.8+0.89+1,12+0,84+1+0,94 ) / 20.=0,28

Т.к. коэффициент закрепления операций Ксер < 5, то производство массовое.

Общие затраты на основное оборудование заносятся в таблицу. 1.1

В качестве вспомогательного оборудования берётся 10% от основного, т. е. 2 станка.

Общие затраты на вспомогательное оборудование заносятся в таблицу. 1.1

| № п/п | Наименование оборудования |

Тип или мо- дель |

Габарит. размеры (дл., шир., выс.) |

Кол-во, шт. | Мощ-ность электродвигателя, кВт | Масса станка, кг |

Оптовая цена, Грн |

Транспортные расходы и затраты на монтаж, грн |

Балансовая стоимость, грн. |

Кате-гор. ре- монт. слож. |

Амортизационные отчисления | ||||||

| Мм | ед. | вс. | ед. | Всех | ед. | Всех | ед. | всех | ед. | всех | % | грн. | |||||

| 1 | токар.-винт. |

1К63 |

3413* 1266* 1895 |

3 | 8 | 24 | 2290 | 6870 | 45800 | 137400 | 4580 | 137400 | 50380 | 151140 | 19 | 15 | 22671 |

| 2 | верт.-фрез. |

6Р13 |

2565* 2135* 2235 |

3 | 10 | 30 | 4215 | 12645 | 83000 | 249000 | 8300 | 24900 | 91300 | 273900 | 24 | 15 | 41085 |

| 3 | строг. |

718 |

6600* 3020* 3400 |

3 | 17 | 68 | 19500 | 78000 | 390000 | 1560000 | 39000 | 156000 | 429000 | 1287000 | 24 | 15 | 257400 |

| 4 | верт.-сверл. |

2Н135 |

1245* 815* 2690 |

3 | 4 | 8 | 1350 | 2700 | 27000 | 54000 | 2700 | 5400 | 29700 | 89100 | 13 | 15 | 8910 |

| 5 | шлиф. |

3М82 |

3410* 2020* 2290 |

3 | 7 | 28 | 7300 | 29200 | 146000 | 584000 | 14600 | 58400 | 160600 | 481800 | 24 | 15 | 96360 |

| 6 | Слес. |

Слес. верс. |

2000*2000 | 5 | – | – | – | – | 550 | 2200 | 55 | 220 | 605 | 3025 | – | 15 | 363 |

| 7 | вспом |

1К63 6Р13 |

¾ |

1 1 |

8 10 |

18 |

2290 4150 |

2290 4150 |

45800 83000 |

45800 83000 |

4580 8300 |

4580 8300 |

50380 91300 |

50380 91300 |

19 24 |

15 |

7557 13695 |

|

Итого |

– | – | – | 22 | - | 176 | - | 135855 | - | 2715400 | - | 271540 | - | 2427645 | – | – | 448041 |

2 ОПРЕДЕЛЕНИЕ СТОИМОСТИ ПРОИЗВОДСТВЕННОГО ЗДАНИЯ ЦЕХА.

Расчет стоимости производится исходя из габаритных размеров станков и их количества. Площадь, занимаемая основным оборудованием, составляет:

––для крупных станков 70 м2;

¾ для средних станков 25 м2;

¾ для средних станков 12 м2;

¾ для верстака 6 м2.

Таким образом, площадь основного оборудования составляет:

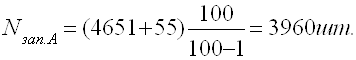

Sосн.оборуд. = fм. . nм. + fср. . nср + fкр. . nкр.

где fм — площадь станка;

nм. — количество станков;

![]()

Вспомогательная площадь составляет 30% от основной, т. е.

![]()

Площадь административно-конторских помещений составляет 30% от основной площади, т.е.

![]()

Общая площадь здания составляет

Sобщ. = Sосн.оборуд. + Sвсп. + Sадм.конт.

Sобщ. = 489+146,7+146,7= 782,4 м2 ![]() 783 м2

783 м2![]()

![]()

Принимаем следующие данные:

· Шаг колонн – 6 м.

· Ширина пролёта – 24 м.

· Высота цеха – 12 м.

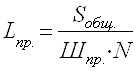

Рассчитываем длину пролёта:

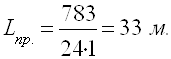

, где N = 1 – количество пролётов.

, где N = 1 – количество пролётов.

Стоимость здания участка (цеха) определяется укрупненным методом исходя из норматива затрат на 1 м2 здания:

Сзд = N . Vнаруж. . Сср ,

где Vнаруж - наружный объём здания, м3;

Сср - средние затраты на 1 м3 промышленных зданий, грн.; принимается 40 – 50 грн. на 1 м3.

N = 1 – количество пролетов участка (цеха).

Общий объём здания цеха подсчитывается по наружному обмеру (подсчёт для каждого пролёта отдельно) и определяется из соотношения:

Vнаруж. = Lпр. . Sпр. . Нср. . К,

где Нср. - средняя высота пролёта, м.

Sпр. =24 м.– ширина пролета;

Lпр. 35 м.– длина пролета;

Нср. = Н + (1/4 + 1/5) Lпр ,

где Н =12 м. — высота пролёта до низа несущих конструкций;

Нср = 12+(1/4 + 1/5)×35 =27,75м.

К = 1,1 — коэффициент, учитывающий толщину стен.

Vнаруж.=24 . 35 . 27,75 . 1,1 = 25641 м3.

Сзд = 1 . 25641 . 50 = 1282050 грн.

Сзд.быт.=204 . 60 = 12240 грн.

3 ВЫБОР ПОДЪЁМНО – ТРАНСПОРТНЫХ СРЕДСТВ ЦЕХА.

Для перемещения грузов и монтажа оборудования применяется один электро-мостовой кран грузоподъемностью 10т. и шесть консольно-поворотнных кранов грузоподъемностью 5т. Грузоподъёмность кранов выбрана по массе станков, а количество исходя из количества оборудования и длины пролёта. Для перемещения грузов с операции на операцию используем электротележку грузоподъемностью 5т.

Составим ведомость ПТС и результаты сводим в таблицу 3.1

Таблица 3.1 – Ведомость ПТС

|

Наимен. оборуд. |

Кол–во |

Мощ- ность |

Опто- вая цена |

Транспортные расходы |

Баланс. Стоимость |

Амортизация | |

| шт. | КВт | грн. | Грн. | грн. | % | грн. | |

|

Элект. мост. кран Q=10т. |

1 | 75 | 75000 | 7500 | 82500 | 15 | 12375 |

|

Консол поворот. кран Q=5т. |

6 | 50 | 240000 | 24000 | 264000 | 15 | 39600 |

|

Эл.тел-ка. Q=5т. |

2 | 25 | 6000 | 600 | 6600 | 15 | 990 |

Итого |

9 | 425 | 321000 | 32100 | 353100 | – | 52965 |

4 ЗАТРАТЫ НА ИНСТРУМЕНТ И ОСНАСТКУ.

При укрупнённых расчётах принимаются в процентах от стоимости технологического оборудования и составляют:

· в серийном производстве общего машиностроения - 10-15%;

· в крупносерийном производстве - 15-20%;

· в средне- и мелкосерийном производстве - 6-15%;

· в массовом производстве - 25-30%.

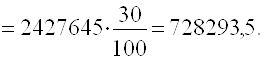

Стоимость инструментов и оснастки рассчитывается по формуле:

Синстр. = Стех.обор.![]() ,

,

где Стех.обор. –стоимость основного оборудования;

Стех.обор..=2427645грн.(из таблицы 1.1 берётся балансовая стоимость всех станков)

Синстр. грн.

грн.

Из этой суммы в стоимость дорогостоящего оборудования включают 20-30%

Сдор.инстр.= 0,3Синстр. = 0,3 . 728293,5 = 218488,05 грн.

5 ЗАТРАТЫ НА ПРОИЗВОДСТВЕННЫЙ ИНВЕНТАРЬ.

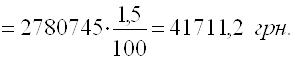

Затраты на производственный инвентарь укрупненно принимаются в размере 1-1,5% от балансовой стоимости технологического оборудования:

Спр.инв. = Стех.обор. .(1 ¸ 1,5) / 100,

Спр.инв. = 218488,05 . 1,5/100 = 3277,32 грн.

6 ЗАТРАТЫ НА ХОЗЯЙСТВЕННЫЙ ИНВЕНТАРЬ

Затраты на хозяйственный инвентарь суммарно принимаются в размере 1-1,5% от первоначальной стоимости всего оборудования:

Схоз.инв.=Собор.. (1 ¸ 1,5) / 100,

Схоз.инв.

Все расчётные данные представляются в таблице. 6.1

Таблица 6.1 – Сводная ведомость основных фондов

| № п/п | Наименование основных фондов. | Балансовая стоимость грн. |

Норма амортизации % |

Сумма амортизационных отчислений грн. |

| 1. | Здания и сооружения: | 1282050 | 5 | 64102,5 |

| 2. | Оборудование: | |||

| а) производственное | 2427645 | 15 | 364146,75 | |

|

б) подъёмно-транспортное в) контрольно-измерительное |

353100 266745,6 |

15 25 |

52965 66686,4 |

|

| 3. | Инструменты и приспособления | 889152 | 25 | 222288 |

| 4. | Инвентарь: | |||

| а)производственный | 44457,6 | 25 | 11114,4 | |

| б)хозяйственный | 41711,2 | 25 | 10427,8 | |

Всего |

5304861,4 | – | 791730,85 |

Амортизационные отчисления рассчитываются согласно действующим нормам амортизации, показывающим величину ежегодных амортизационных отчислений, выраженную в процентах от балансовой стоимости основных фондов.

7. РАСЧЁТ ЭКСПЛУАТАЦИОННЫХ ЗАТРАТ

7.1 Расчёт количества работников цеха

К работникам участка (цеха) относятся рабочие, инженерно-технические работники, служащие, младший обслуживающий персонал, ученики.

По цеховому признаку рабочие подразделяются на основные и вспомогательные. К основным относятся рабочие, выполняющие операции по непосредственному изготовлению продукции своего цеха. Остальные рабочие цеха относятся к категории вспомогательных.

7.1.1 Расчёт численности основных рабочих

Для расчёта численности основных производственных рабочих необходимо знать трудоёмкость программы основного производства, действительный фонд времени одного рабочего, коэффициент выполнения норм.

Трудоёмкость программы участка (цеха) слагается из затрат труда на производство продукции в нормо-часах по всем изделиям планируемого периода и рассчитывается по формуле

Т = å Nиз . tшт ,

где Nиз — количество готовых изделий одного вида программы, шт;

tшт — трудоёмкость одного изделия, нормо-часы;

![]()

![]()

![]()

![]()

![]()

![]()

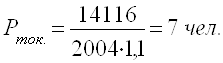

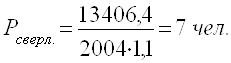

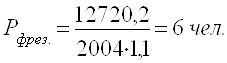

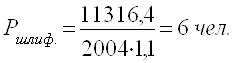

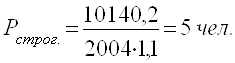

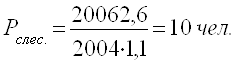

Списочный состав основных производственных рабочих-сдельщиков может быть укрупненно рассчитан по формуле:

Рс = Т / (Фд . Квн),

где Фд — эффективный фонд рабочего времени основных производственных рабочих в году, определяемый по формуле:

Фд = Д . z . (1 - К) . Квн ,

где Д — количество рабочих дней в году (365 дней минус 52 воскресенья и 52 дополнительных выходных дня, а также минус 8 праздничных дней);

z =8 ч. — число рабочих часов в смену;

К — коэффициент, учитывающий невыходы рабочих на работу по регламентированным причинам (0,1-0,2);

Квн =1,1 — коэффициент выполнения норм, который был принят при расчётах количества станочного оборудования.

![]()

Всего основных рабочих –39 человек.

Распределение производственных рабочих по профессиям и разрядам

приведено в таблице 7.1

Таблица 7.1 – Разделение производственных рабочих по рабочим местам и разрядам.

Профессия |

Кол-во станков. |

Число рабочих по разрядам. | Всего рабочих |

Смены |

||

| 3 | 4 |

I |

II |

|||

Токарь |

3 | 3 | 3 | 6 | 3 | 3 |

| Фрезеровщик | 3 | 3 | 3 | 6 | 3 | 3 |

| Строгальщик | 3 | 5 | 3 | 8 | 4 | 4 |

| Сверлильная | 3 | 2 | 3 | 5 | 2 | 3 |

| Шлифовщик | 3 | 4 | 3 | 7 | 4 | 3 |

| Слесарь | 5 | 4 | 5 | 9 | 4 | 5 |

| ИТОГО | 20 | 21 | 20 | 39 | 20 | 21 |

7.1.2 Расчёт численности вспомогательных рабочих

К группе вспомогательных рабочих относятся рабочие, не принимающие непосредственного участия в осуществлении технологических процессов при изготовлении основной продукции цеха, которые заняты обслуживанием основного производства.

Этими рабочими являются слесари по ремонту оборудования, смазчики, шорники, наладчики, крановщики, электромонтёры, контролёры, заточники, кладовщики, транспортные и другие рабочие.

Расчёт потребности вспомогательных рабочих производится на основе установленных нормативов или укрупненно 20-30% от основных производственных рабочих (меньше — для единичного и мелкосерийного производства, больше — для массового и крупносерийного).

![]() ,

,

из них:

1) слесарей-ремонтников – 2 человека;

2) слесарей-электриков – 2 человека;

3) наладчиков – 4 человека;

4) кладовщиков – 1 человек;

5) транспортных рабочих – 3 человека

Распределение вспомогательных рабочих по группам производится по удельному весу их в общем составе: слесари-ремонтники — 25-30%, слесари-электрики — 12-13%, наладчики — 30-35%, кладовщики — 6-8%, транспортные рабочие — 20-25%.

Распределение вспомогательных рабочих по профессиям и разрядам приведено в таблице 7.2

Таблица 7.2 – Распределение вспомогательных рабочих по профессиям и разрядам.

Наименование |

Количество рабочих по разрядам |

Смены |

Всего рабочих |

|

||||

| 2 | 3 | 4 | 5 | I | II |

|

||

| слесари-ремонт. | 0 | 0 | 2 | 0 | 1 | 1 | 2 | |

| слесари-электр. | 0 | 0 | 2 | 0 | 1 | 1 | 2 | |

| наладчики | 0 | 0 | 4 | 0 | 2 | 2 | 4 | |

| кладовщики | 2 | 0 | 0 | 0 | 1 | 1 | 2 | |

| трансп.-рабочие | 0 | 3 | 0 | 0 | 2 | 1 | 3 | |

7.1.3 Расчет численности прочих категорий работающих

К этой группе относятся инженерно-технические работники (ИТР), счётно-конторский персонал (СКП), младший обслуживающий персонал (МОП). При укрупненных расчётах их отношение к общему числу рабочих (основных и вспомогательных), при численности последних не более 200 чел, можно принять следующим: ИТР — 12%, СКП — 2,5%, МОП — 1,6%.

![]()

![]()

![]()

Распределение инженерно-технических работников по должностям:

* Начальник цеха – 1 чел.

* Зам. Начальника цеха – 1 чел.

* Старший мастер – 1 чел.

* Сменный мастер – 2 чел.

* Механик – 1 чел.

* Технолог – 1 чел.

В состав счетно-конторского персонала входят один бухгалтер и один табельщик.

Младший обслуживающий персонал составляет уборщик производственных помещений.

7.1.4 Общая численность рабочих

Общая численность рабочих получается суммированием численности всех категорий рабочих:

![]()

7.2 Расчёт фонда заработной платы.

Фонд заработной платы рассчитывается по категориям работающих, а затем сводится в годовой фонд заработной платы цеха.

Фонд заработной платы складывается из основной и дополнительной заработной платы. Основная заработная плата — это плата за отработанное время. Она включает в себя оплату за отработанное время по тарифу и премии по результатам работы (премии берутся в размере 40% от фонда заработной платы за отработанное время).

Дополнительная зарплата — это зарплата за неотработанное время. Она включает оплату отпусков, выполнение гос. обязанностей, доплату за работу в ночное время, доплату подросткам и кормящим матерям, работающим сокращённый рабочий день и т. д. Дополнительная зарплата берётся в размере 12-15% от основной заработной платы.

Прямой фонд заработной платы рабочих-сдельщиков определяется исходя из трудоёмкости годовой программы выпуска изделий (деталей), часовой тарифной ставки рабочего первого разряда и среднего тарифного коэффициента работ.

Прямой фонд заработной платы рабочих-повременщиков рассчитывается исходя их действительного фонда времени работы одного рабочего, численности рабочих повременщиков, часовой тарифной ставки рабочего-повременщика первого разряда и среднего тарифного коэффициента.

7.2.1 Расчет фонда зарплаты основных рабочих.

Определяем средний тариф:

Тср=åРi Ti /åPi,

где Рi – численность основных рабочих по определенной категории работ,

Тi – тарифная ставка станочников грн./час.

Тарифная ставка рабочих-сдельщиков 3 разряда 0,7 грн./час, 4 разряда – 0,8 грн./час ,шлифовальщиков 3 разряда – 0,85 грн./час., 4 разряда – 0,95 грн./час.

Токари: Тср=(3 . 0,7 + 3 .

0,8) / 6=0,75 грн./час;![]()

Фрезеровщики: Тср=(3 . 0,7 + 3 . 0,8) / 6=0,75 грн./час;

Строгальщики: Тср=(5 . 0,7 + 3 . 0,8) / 8=0,73 грн./час;

Сверлильщики: Тср=(2 . 0,7 + 3 . 0,8) / 5=0,76 грн./час;

Шлифовщики: Тср=(4 . 0,85 + 3 . 0,95) / 7=0,89 грн./час;

Слесари: Тср=(4 . 0,6 + 5 . 0,7) / 9=0,66 грн/час.

Определяем основную зарплату по формуле:

Зосн=Фз+П,

где П – премия составляет 40% от фонда зарплаты по тарифу;

![]()

![]()

![]()

![]()

![]()

![]()

Дополнительная зарплата определяется по формуле:

Здоп=(0,12-0,15).Зосн,

![]()

![]()

![]()

![]()

![]()

![]()

Отчисления в фонд соцстраха и другие фонды:

О=0,32.(Зосн + Здоп),

![]()

![]()

![]()

![]()

![]()

![]()

Результаты расчетов сводим в таблицу 7.3

7.2.2. Расчет фонда зарплаты вспомогательных рабочих.

Расчет фонда заработной платы вспомогательных рабочих ведется аналогично расчету для основных рабочих. Часовые тарифные ставки рабочих-повременщиков приняты в следующих размерах: 2 разряд – 0,4 грн/час, 3 разряд – 0,55 грн/час, 4 разряд – 0,7 грн/час; часовая тарифная ставка наладчиков 4 разряда – 0,63 грн/час.

Таблица 7.3 – Структура планового фонда заработной платы основных рабочих (сдельщиков)

| Категория основных рабочих. | Численность, чел. | Разряд | Средний тариф Тср., грн/час. | Трудоёмкость, час. |

Фонд зарплаты по тарифу, грн. |

Премии (40 %), грн. |

Основная зарплата, грн. |

Допол. зарплата грн. |

Общий фонд, грн. |

Отчисления в соцстрахование. грн. |

|

| 3 | 4 | ||||||||||

| Токари | 6 | 3 | 3 | 0,75 | 14116 | 10587 | 4234,8 | 14821,8 | 2223,3 | 17045,1 | 6391,9 |

| Фрезеровщики | 6 | 3 | 3 | 0,75 | 12720,2 | 9540,15 | 3816 | 13356,21 | 2003,4 | 15359,6 | 5759,85 |

| Строгальщики | 8 | 5 | 3 | 0,73 | 10140,2 | 7402,3 | 2960,9 | 10363,22 | 1554,5 | 11917,7 | 4469,1 |

| Сверлильщики | 5 | 2 | 3 | 0,76 | 13406,4 | 10188,9 | 4075,56 | 14264,46 | 2139,7 | 16404,2 | 6151,6 |

| Шлифовщики | 7 | 4 | 3 | 0,89 | 11316,4 | 10071,6 | 4028,6 | 14100,24 | 2115 | 16215,2 | 6080,7 |

| Слесари | 9 | 4 | 5 | 0,66 | 20062,6 | 13241,3 | 5296,5 | 18537,82 | 2780,7 | 21318,5 | 7994,4 |

ИТОГО |

41 | 21 | 20 | – | – | 61031,25 | - | 85443,75 | - | 98260,3 | |

Таблица 7.4 – Структура планового фонда заработной платы вспомогательных рабочих.

| Категор. Вспом. работ |

Числен. чел. |

Средний тариф. грн./час |

Действ.фонд времени,час. | Фонд зарплаты по тарифу, грн. |

Премии, (40%), грн. |

Осн.зарп-лата, грн. |

Доп.зарп-лата, грн. |

Общиий фонд зарплаты, грн. |

Отчисления в соцстрах,грн |

| Сл.ремонтник | 2 | 0,7 | 2004 | 2805,6 | 1122,2 | 3927,8 | 589,2 | 4517 | 1581 |

| Сл.электрик | 2 | 0,7 | 2004 | 2805,6 | 1122,2 | 3927,8 | 589,2 | 4517 | 1581 |

| Наладчик | 4 | 0,63 | 2004 | 5050 | 2020 | 7070 | 1060,5 | 8130,5 | 2845,7 |

| Кладовщик | 2 | 0,4 | 2004 | 1603,2 | 641,3 | 2244,5 | 336,7 | 2581,2 | 903,4 |

| Трансп рабочие | 3 | 0,55 | 2004 | 3306,6 | 1322,6 | 4629,2 | 694,4 | 5323,6 | 1863,2 |

| Итого | 13 | – | – | 15571 | - | 21799,4 | 25069,3 | 8322,6 |

7.2.3 Расчёт фонда зарплаты ИТР, СКП, МОП

З = Ок . 12 . п,

где Ок – месячный оклад, грн.;

12 – число месяцев в году;

п – количество работников.

Результаты расчётов сведём в таблицу 7.5

Таблица 7.5 – Численность и фонд зарплаты ИТР, СКП и МОП

| Должность |

Кол-во, чел. |

Месячный оклад, грн. |

Годовой фонд зарплаты, грн. |

ИТР |

|||

| Начальник цеха | 1 | 700 | 8400 |

| Зам. нач. цеха | 1 | 650 | 7800 |

| Ст. мастер | 1 | 600 | 7200 |

| Смен. мастер | 2 | 570 | 13680 |

| Механик | 1 | 500 | 6000 |

| Технолог | 1 | 500 | 6000 |

Итого |

7 | 3520 | 49080 |

СКП |

|||

| Бухгалтер | 1 | 550 | 6600 |

| Табельщик | 1 | 300 | 3600 |

Итого |

2 | 850 | 10200 |

МОП |

|||

| Уборщик | 1 | 100 | 1200 |

ВСЕГО |

10 | - | 60480 |

7.3 Затраты на основные и вспомогательные материалы

В группу материальных затрат на производство входят основные материалы, покупные, полуфабрикаты, комплектующие изделия и вспомогательные материалы.

Затраты на основные материалы определяются исходя из годовой потребности и прейскурантных цен.

Затраты на полуфабрикаты (отливки, поковки и др.) приобретенные в порядке кооперирования, и на полуфабрикаты собственного производства определяются исходя из их годовой потребности и соответствующих цен.

См = Цопт . SМзаг – Цопт.отх . SМотх+Тр,

где Мзаг — потребное количество материала, т;

Цопт =750 грн. — оптовая цена материала,

Цопт.отх =180 грн. — оптовая цена отходов,

Тр – транспортные расходы.

SМотх – количество отходов, т.

SMзаг = S (Ni´Mi)/1000,

где Ni-годовая программа запуска в штуках,

Мi – масса одной заготовки, кг.

SМзаг = (4651. 118 + 3874 . 217 + 4624 . 90) / 1000= 1805,6 т.

SМотх = S (Мзаг – Мдет) . Ni / 1000;

SМотх=[(118-100).4651+(217-184).3874+(90-77).4624] /1000=271,7 т.

Сзаг = SМзаг . Цопт = 1805,6 . 750 = 1354200 грн.

Сотх = SМотх . Цопт.отх = 271,7 . 180 = 48906 грн.

Тр = 0,1 . Сзаг = 0,1 · 1354200 = 135420 грн.

Cм = 1354200-48906+135420=1440714 грн.

7.4 Затраты на электроэнергию

Затраты на силовую электроэнергию для производственных целей определяются по двухставочному тарифу.

Двухставочный тариф состоит из двух частей: платы за присоединённую мощность (или максимальную нагрузку) и платы за фактически потреблённую активную энергию, учитываемую по счётчикам:

Зэл.сил = Э . Ссил + Nуст. · Ст ,

где Э — расход электроэнергии в течение года, кВт . ч;

Ссил = 0,12 грн.— ставка за 1 кВт-ч потреблённой электроэнергии;

Ст = 75 грн. – ставка за 1 кВт установленной мощности.

Расход электроэнергии в течение года рассчитывается по формуле

Э = Nуст . Фд . Кз . Кс ,

где Nуст = 601кВт – установленная мощность всего оборудования,

Фд=3933 ч. — действительный годовой фонд времени работы оборудования,

Кз = 0,93 — средний коэффициент загрузки промышленного оборудования

Кз = 0,1 — средний коэффициент загрузки ПТС

Кс — коэффициент спроса, учитывающий недогрузку и не одновременность работы электродвигателей (принимается в пределах 0,25-0,3).

![]()

![]()

![]()

![]()

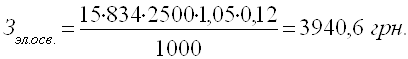

7.5 Затраты на электроэнергию для освещения

Определяются по формуле:

Зэл.осв = 15 . Sобщ . 2500 . 1,05 . Ссил / 1000,

где 15 — средний часовой расход электроэнергии, Вт-ч, на 1 м2 площади участка (цеха);

Sобщ — площадь цеха, участка, м2;

2500 — число часов освещения в год при двухсменной работе;

1,05 — коэффициент, учитывающий дежурное освещение.

7.6 Затраты на воду

В механических цехах (участках) затраты на приготовление охлаждающих жидкостей определяются исходя из их расхода в пределах 14-18 м3 в год на 1 станок при двухсменной работе.

![]()

где п – количество станков, п = 10 шт.

Cв. – стоимость воды, Св. = 0,06 грн.

![]()

Расход воды на бытовые нужды рассчитывается исходя из затрат на хозяйственно-санитарные нужды (25 л. на каждого работающего).

![]()

где праб – количество всех рабочих, праб = 61 чел.

![]()

Расходы воды для душевых принимаются 60 л. на каждого работающего (основного и вспомогательного) в смену.

![]()

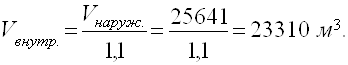

7.7 Затраты на отопление участка (цеха)

Зот = 0,2 . V . Сп ,

где 0,2 — коэффициент, учитывающий средний расход тепла на 1 м3 отапливаемого помещения (25 кал/ч.), число часов отопительного сезона (4000 ч.), теплоотдачу 1 кг пара в калориях (500) и пересчёт его в тонны;

Vвнутр.— внутренний объём здания, м3;

Сп =18,54 грн. — цена тонны пара

![]()

7.8 Затраты на сжатый воздух

Сжатый воздух расходуется на обдувку станков (для удаления стружки, обдувку деталей после мойки и во время сборки, в пневматических зажимах и инструментах, а также в распылителях краски). Годовой расход сжатого воздуха в кубических метрах подсчитывается по формуле:

Зсв..=1,3 . Нсж. . Вп . Кз.п. . Фд. . Ссв ,

где Нсж. — количество приёмников сжатого воздуха (станков);

Вп — расход воздуха одним приёмником, м3/ч.;

Кз.п. =0,87— коэффициент использования приёмника в смену.

Ссв. = 0,008 грн. – стоимость одного м3 сжатого воздуха.

В формуле учтено увеличение теоретического годового расхода воздуха на 30% для компенсации утечки воздуха.

![]()

8 РАСХОДЫ НА СОДЕРЖАНИЕ И ЭКСПЛУАТАЦИЮ ОБОРУДОВАНИЯ (РСЭО)

Расчёт смет производится по статьям и элементам затрат.

СТАТЬЯ 1. Содержание оборудования и других рабочих мест.

По данной статье определяются:

а) основная и дополнительная зарплата (со всеми необходимыми отчислениями) вспомогательных рабочих, занятых эксплуатацией оборудования; наладчиков, слесарей по межремонтному обслуживанию, электромонтёров и др.;

С1а = 25069,3 + 3269,9 = 28339,2 грн.

б) затраты на потребление электроэнергии, воду, пар, сжатый воздух и другие виды энергии на приведение в движение станков, кранов, подъёмников и других механизмов — см. предыдущие расчёты;

С1б = 74267,6 + 79,3 + 86433,5 + 533,8 = 161314,2 грн.

в) затраты на обтирочные, смазочные и другие вспомогательные материалы, необходимые для ухода за оборудованием; принимаются в размере 1% от стоимости основного производственного оборудования и хозяйственного инвентаря.

C1в = 0,01. (2427645 + 41711,2) = 246935,6 грн.

Итого С1 = 28339,2 + 161314,2 + 246935,6 = 436589 грн.

Статья 2. Текущий ремонт производственного оборудования, транспортных средств и ценных инструментов.

Укрупнённые затраты по этой статье принимаются в размере 3-5% от стоимости оборудования, транспортных средств и ценных инструментов.

С2 = 0,04.(2427645+ 353100 + 218488,05) = 119969,3 грн.

Статья 3. Содержание и расходы по эксплуатации транспорта.

По данной статье определяются:

а) основная и дополнительная зарплата с отчислениями на соцстрах транспортных рабочих;

С3а = 5323,6 – 1863,2 = 3460,4 = грн.

б) затраты на перемещение материалов, заготовок, инструмента с базисного склада в цех, принимаются в размере 1,5-2% от стоимости потреблённых основных материалов.

С3б = 0,02 . 1440714=28814,3 грн.

Итого С3 = 7186,8 + 28814,3=36001,1 грн.

Статья 4. Амортизация производственного оборудования и транспортных средств.

При расчёте затрат по этой статье принимаются нормы амортизации только на реновацию

а) по оборудованию 4-5%; С4а = 0,05 . 2427645 = 121382грн.

б) по транспортным средствам 4%; С4б = 0,04 · 353100 = 14124 грн.

в) по инструменту 15%; С4в = 0,15 . 728293,5 = 109244 грн.

Итого С4 =121382+14124+109244 = 244750 грн.

Статья 5. Возмещение износа малоценных инструментов и расходы по их восстановлению.

Затраты по этой статье принимаются 7-10% от стоимости инструмента и инвентаря;

С5 = 0,1 . 991770= 91177 грн.

Статья 6. Прочие расходы.

Затраты по этой статье укрупнённо принимаются в размере 5% от сумм затрат предыдущих статей.

C6 = 0,05 . (430048,8 + 119969,3 + 36001,1 + 244750 + 91177) = 46097,3 грн.

Итого по РСЭО:

Срсэо = 816863,6+46097,3=862960,9 грн.

9 ОБЩЕПРОИЗВОДСТВЕННЫЕ (ЦЕХОВЫЕ) РАСХОДЫ.

Статья 7. Содержание цехового персонала.

По этой статье определяются расходы по зарплате (основной и дополнительной) ИТР, СКП и МОП — см. расчёты фонда зарплаты соответствующего персонала цеха.

С7 = 60480 грн.

Статья 8. Содержание зданий, сооружений, инвентаря.

По этой статье определяются затраты:

а) зарплата основная и дополнительная МОП, занятых уборкой помещений и др.;

С8а = 1200 грн.

б) на электроэнергию для освещения;

С8б = 3940,6 грн.

в) на пар и воду, затраченных на хозяйственные нужды;

С8в = 23,2 + 46,5 + 86433,5 = 86503,2 грн.

г) на материалы, израсходованные на хозяйственные нужды цеха, принимаемые в размере 1,5 — 2% от стоимости зданий.

С8г = 1282050 . 0,02 = 25641 грн.

Итого С8 = 1200 + 3940,6 +86503,2 +25641 = 117284,8 грн.

Статья 9. Текущий ремонт зданий и сооружений.

Затраты по этой статье укрупнённо принимаются в размере 3% от стоимости зданий, сооружений и инвентаря.

С9 = (1282050 + 3277,32 + 41711,2) . 0,03 = 39811,2 грн.

Статья 10. Амортизация зданий, сооружений и инвентаря.

При определении затрат по этой статье принимаются нормы амортиза ции по зданиям – 5%, по инвентарю 25%.

С10 = 64102,5 + 11114,4 + 10427,8 = 85644,7 грн.

Статья 11. Расходы по испытанию, опытам и исследованиям, по рационализации, по изобретательству.

Затраты по этой статье укрупнённо принимаются в следующих размерах:

а) по испытаниям, опытам и исследованиям — 1% от суммы основной зарплаты рабочих;

С11а = 85443,75 .0,01 = 8544,4 грн.

б) по рационализации и изобретательству – по данным базового предприятия.

С11б = 1500 грн.

Итого С11 = 8544,4 + 1500 = 10044,4 грн.

Статья 12. Расходы по охране труда.

Берутся укрупнённо в механосборочном производстве по данным базового предприятия.

С12 = 20000 грн.

Статья 13. Возмещение износа малоценного и быстроизнашивающего инвентаря.

Расходы по этой статье принимаются по данным базового предприятия.

С13 = 70000 грн.

Статья 14. Прочие расходы.

Затраты по этой статье укрупнённо принимаются в размере 3 - 5% от суммы затрат предыдущих статей (ст.7 — 13).

С14 = (60480 + 117284,8 + 39811,2 + 85644,7 + 10044,4 +20000+

+70000).0,04 = 16130,6 грн.

Итого цеховых расходов:

Сцех.расх. = 403265 +16130,6 = 419395,6 грн.

Составляем смету цеховых расходов (таблица 9.1).

Таблица 8.1 – Смета РСЭО.

| № п/п | Наименование статей расхода |

Сумма, грн. |

| 1 | Содержание оборудования | 430048,8 |

| 2 | Текущий ремонт оборудования | 119969,3 |

| 3 | Расходы по эксплуатации транспорта | 36001,1 |

| 4 | Амортизация оборудования и транспорта | 244750 |

| 5 | Возмещение износа инструментов | 91177 |

| 6 | Прочие расходы | 46097,3 |

|

Итого |

862960,9 |

Далее определяется процент расходов по содержанию и эксплуатации оборудования:

Ррсэо = Срсэо . 100 / Зпр ,

где Зпр — основная зарплата всех рабочих, д. е.

Ррсэо = 862960,9 . 100/107243,15 = 799,8 %

Таблица 9.1 – Смета цеховых расходов

| № п/п | Наименование статей расходов |

Сумма, грн. |

| 7 | Содержание цехового персонала | 60480 |

| 8 | Содержание зданий, сооружений, инвентаря | 117284,8 |

| 9 | Текущий ремонт зданий и сооружений | 39811,2 |

| 10 | Амортизация зданий, сооружений и инвентаря | 85644,7 |

| 11 | Расходы по испытаниям, опытам, исследованиям | 10044,4 |

| 12 | Расходы по охране труда | 20000 |

| 13 | Возмещение износа изнашивающегося инвентаря | 70000 |

| 14 | Прочие расходы | 16130,6 |

|

Итого |

419395,6 |

Определяем процент цеховых расходов по формуле:

Рцех.расх. = Сцех.расх. . 100 / Зпр ,

Рцех.расх. =419395,6. 100/107243,15 = 391,1 %

10 СЕБЕСТОИМОСТЬ ПРОДУКЦИИ ПРОЕКТИРУЕМОГО ОБЪЕКТА

В данном разделе составляется плановая калькуляция себестоимости изделия.

Определим затраты на единицу изделия.

Стоимость основных материалов:

Смат=Сопт´Мзаг,

Изделие А: Смат=750 . 0,118=88,5 грн.

Изделие Б: Смат=750 . 0,217=162,75 грн.

Изделие В: Смат=750´0,09=67,5 грн.

Стоимость возвратных отходов:

Сотх=Сопт´Мотх,

Мотх=Мзаг-Мдет,

Изделие А: Сотх=180 . (118-100) / 1000 =3,24грн.

Изделие Б: Сотх=180 . (217-184) / 1000 = 5,9 грн.

Изделие В: Сотх=180 . (90-77) / 1000 = 2,34 грн.

Все расчёты аналогичны предыдущим, но проводятся для каждого вида изделия в отдельности.

Рассчитаем основную, дополнительную зарплату и отчисления в различные фонды основных рабочих на единицу изделия:

Сдельная зарплата на единицу изделия:

Зед.сд=Зсд/Nзап,

где Зсд - сдельная зарплата, в грн.

Nзап - годовая программа запуска, в штуках.

Результаты расчетов сводим в таблицу 10.1

Таблица 10.1 – Зарплата и отчисления на единицу изделия

|

Тип детали |

Сдельн. зарплата грн. |

Премия, грн. |

Основная зарплата, грн. |

Дополни-тельная зарплата, грн. |

Отчисления в соцстрах и др., фонды |

| А | |||||

| Б | |||||

| В |

Таблица 10.2 – Калькуляция себестоимости изделия (детали)

| № | Статьи затрат | Сумма,грн. | ||

| А | Б | В | ||

| 1 | Основные материалы | |||

| 2 | Возвратные отходы (вычитаются) | |||

| 3 | Основная заработная плата производственных рабочих | |||

| 4 | Дополнительная заработная плата производственных рабочих | |||

| 5 | Отчисления на социальное страхование | |||

| 6 | Расходы на содержание и эксплуатацию оборудования | |||

| 7 | Общепроизводственные (общецеховые)расходы | |||

|

Итого цеховая себестоимость |

||||

| 8 | Общехозяйственные (общезаводские) расходы (30 — 70% от основной зарплаты производственных рабочих) | |||

|

Итого производственная себестоимость |

||||

| 9 | Внепроизводственные расходы (2% от заводской себестоимости) | |||

|

Итого полная себестоимость |

||||

| 10 | Прибыль предприятия (15% от полной себестоимости) | |||

|

Итого отпускная цена предприятия |

||||

11 ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ЦЕХА

АБСОЛЮТНЫЕ |

Величина | Единицы измерения |

Годовой выпуск продукции |

Шт. | |

| по комплекту изделий | Шт. | |

| в нормо-часах | н-ч. | |

| в оптовых ценах | тыс. грн. | |

| Количество производственных рабочих мест | Шт. | |

| В том числе металлорежущего оборудования | Шт. | |

| Общая площадь |

м2 |

|

| В том числе производственная |

м2 |

| Стоимость основных фондов | грн. | |

| Общее число работающих в цехе | чел. | |

| в том числе основных рабочих | чел. | |

| вспомогательных рабочих | чел. | |

| прочий персонал | чел. | |

| Общий фонд зарплаты | грн. | |

| в том числе основных рабочих | грн. | |

| вспомогательных рабочих | грн. | |

| прочий персонал | грн. | |

| Среднемесячная зарплата | грн. | |

| в том числе основных рабочих | грн. | |

| вспомогательных рабочих | грн. | |

| прочий персонал | грн. | |

| РСЭО | грн. | |

| % РСЭО | % | |

| Сумма общепроизводственных (цеховых) расходов | грн. | |

| % общепроизводственных расходов | % | |

ОТНОСИТЕЛЬНЫЕ |

||

| Трудоёмкость изготовления единицы изделия | ||

| Изделие А | н-ч | |

| Изделие Б | н-ч | |

| Изделие В | н-ч | |

| Себестоимость единицы изделия | ||

| Изделие А | грн. | |

| Изделие Б | грн. | |

| Изделие В | грн. | |

| Средний коэффициент загрузки оборудования | ||

| Выработка на одного работающего в год | грн. | |

|

Выпуск продукции производственной площади |

кг/м2 |

|

| в оптовых ценах |

грн./м2 |

|

| на трудоёмкость |

н-ч/м2 |

|

| Электровооружённость труда | квт-ч/грн. |

ЗАКЛЮЧЕНИЕ

В данной курсовой работе произведен расчет технико-экономических показателей цеха. Рассчитаны все необходимые затраты на проведение работ, сделана калькуляция себестоимости продукции с учетом всех затрат.

Расчет был произведен с учетам максимального приближения к реальным расценкам, что дало возможность практически оценить всю сложность и многогранность работ, которые необходимо проводить для обеспечения стабильной и бесперебойной работы предприятия.

По результатам расчетов годовой выпуск продукции трех видов составляет в сумме 15875 штуки. Для реализации данной программы запуска предприятию при двусменной работе необходимо 39 основных рабочих, 12 вспомогательных и 10 человека прочего персонала. Площадь под необходимое для работы оборудование составляет 521 м2, общая площадь с учетом вспомогательной и административно-конторской 834 м2.

В курсовой работе было выполнено:

- выбор и обоснование структуры технологических линий с учётом технических характеристик оборудования, его взаимозаменяемости, загрузки, стоимости и перспектив эффективного использования;

- установление системы технического обслуживания производства;

- определение профессионально-квалификационного состава работников;

- определение потребности в сырье, материалах, комплектующих изделиях, размеров всех видов запасов и пр.;

- определение и обоснование рационального порядка предметов труда, размеров партии и заделов, их движения, состава и объёма незавершенного производства.

На основании всего выше изложенного можно сделать вывод, что современное производство в своей основе требует грамотного и комплексного подхода для решения поставленных ему задач.

ПЕРЕЧЕНЬ ССЫЛОК

1. Васильев Г. А. Технико-экономические расчеты новой техники. М.: Машиностроение, 1987- 200 с.

2. Гамрат-Курек П. И. Экономическое обоснование дипломных проектов.М.: Высшая школа, 1984-190 с.

3. Методические указания к выполнению курсовой работы по организации производства “Расчет технико-экономических показателей механического цеха” для студентов специальности 7.050201 “Экономика предприятия” (дневной и заочной форм обучения) /Сост. Г. А. Коваленко, В. П. Ковалевский, Краматорск, ДГМА, 1998/.

Перепечатка материалов без ссылки на наш сайт запрещена