Дипломная работа: Проектирование адиабатной выпарной установки термического обессоливания воды

Дипломная работа: Проектирование адиабатной выпарной установки термического обессоливания воды

Содержание

Ведение

1. Анализ состояния вопроса и обоснование актуальности темы

1.1 Обзор существующих методов деминерализации и выбор типа установки для получения обессоленной воды

1.2 Выбор типа выпарной установки и их классификация

1.3 Анализ действующей схемы получения деминерализованной воды на АО “Акрон” и возможностей применения схемы с адиабатной выпарной установкой

1.4 Выбор схемы установки

2. Расчёт адиабатной выпарной установки

2.1 Выбор эжектора

2.2 Основные характеристики проектируемой адиабатной выпарной установки

2.3 Тепловой расчёт

2.4 Расчёт количества используемого пара

2.5 Расчёт сепарационного устройства и нахождение ожидаемого качества дистиллята

2.6 Очистка воды от растворённых газов

3. Конструкторский расчёт

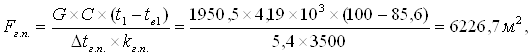

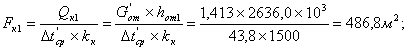

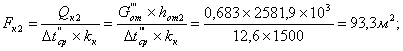

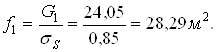

3.1 Расчёт регенеративных конденсаторов

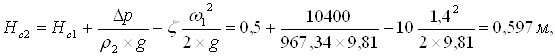

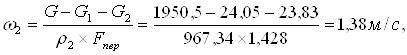

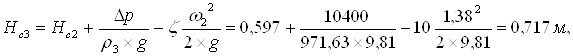

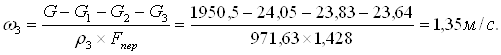

3.2 Выбор и расчёт переточных устройств и высоты уровней жидкости в камерах испарения

3.3 Компоновка и основные размеры установки

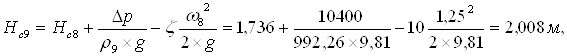

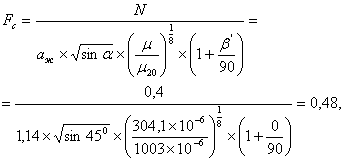

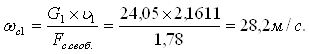

3.4 Расчёт основных параметров пароструйного эжектора

3.5 Выбор насосов

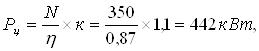

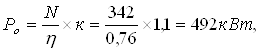

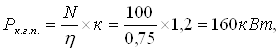

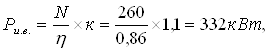

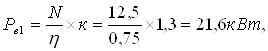

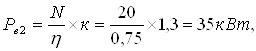

4. Электротехническая часть

4.1 Общая характеристика

4.2 Выбор электродвигателей

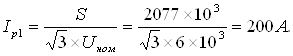

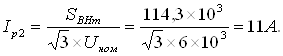

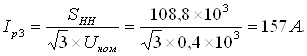

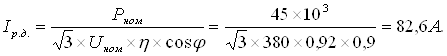

4.3 Расчёт электрических нагрузок

4.4 Выбор коммутирующей аппаратуры и сечения кабелей

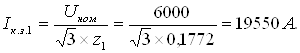

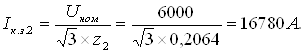

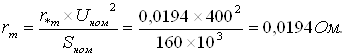

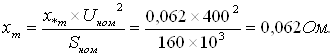

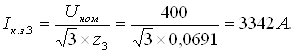

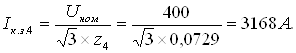

4.5 Расчёт токов короткого замыкания

4.6 Проверка выбранного оборудования на действие токов короткого замыкания

4.7 Окончательный выбор коммутирующей аппаратуры, кабелей и проводов

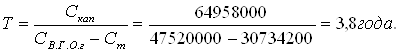

5. Экономическая часть

6. Безопасность жизнедеятельности

7. Экологическая справка

8. Выводы и заключения

Список использованных источников

Приложение А

Введение

Основным направлением экономического и технического развития в настоящее время стал перевод экономики в русло энерго- и ресурсосбережения, включая не только эффективное и рациональное использование топливно-энергетических ресурсов, но и максимальное использование вторичных энергоресурсов (ВЭР), так как этот путь вдвое–втрое более выгодный, чем дополнительная добыча и транспортировка эквивалентного количества топлива. Вторичные энергетические ресурсы – это энергетический потенциал продукции, отходов, побочных и промежуточных продуктов, образующихся в технологических агрегатах, который не используется в самом агрегате, но может быть частично или полностью использован для энергоснабжения других.

В свете указанных задач наибольший интерес с точки зрения энерго- и ресурсосбережения вызывают предприятия химического комплекса. Они превосходит средние показатели промышленности (по данным 1985 г.) по энергоёмкости в 3 раза. При этом следует учитывать, что в химических отраслях потребление топливно-энергетических ресурсов на сырьевые нужды определяется условиями протекания реакций и ожидать его существенного снижения не следует.

Вместе с тем, располагая крупным энергетическим хозяйством, отрасли химического комплекса ежегодно расходуют около 23% промышленного потребления топливно-энергетических ресурсов.

С точки зрения энергопотребления предприятия химической промышленности имеют ряд признаков определяющих их энергоёмкость:

- органичное включение тепловых процессов в основную технологию;

- значительное количество вторичных энергоресурсов, сочетающихся с экологическими загрязнителями;

- крупные водоподготовительные комплексы;

- несовершенство тепломассообменного оборудования.

В то же время, потери энергии в отраслях химического комплекса связаны с технологией её использования.

Вторичные энергоресурсы с высоким температурным потенциалом (жидкости с температурой более 150 оС и газы с температурой более 300 оС) в большинстве случаев используются. С их помощью производится пар в котлах-утилизаторах, который направляется либо в технологический цикл, либо на привод турбомашин. Низкопотенциальные тепловые потоки используются хуже. Сюда относятся физическая теплота сточных жидкостей, циркулирующих и продукционных потоков, физическая теплота загрязнённого конденсата и отработанного пара, физическая теплота отходящих газов различных технологических печей и агрегатов. Основная причина относительно низкого уровня потребления ВЭР – это малая оснащённость технологических агрегатов освоенным утилизационным оборудованием, отсутствие в ряде случаев технических решений по использованию отдельных видов ВЭР (в основном низко потенциальных), неумение находить потребителей низко потенциальных ВЭР, малоэффективное применение нового и существующего утилизационного оборудования. Например, на агрегатах аммиака большой единичной мощности в атмосферу выбрасывается теплота пара выхлопа приводных турбин и теплота охлаждения газа в процессе его компримирования. Часто низкопотенциальную теплоту несут агрессивные, загрязнённые жидкости и запылённые газы, а её отвод в традиционных теплообменниках затруднён. В целом на предприятиях химического комплекса количество неиспользуемых вторичных энергоресурсов в 1985 году достигало 20 – 25 млн. т. условного топлива (или 580 – 730 млн. ГДж).

С другой стороны важное значение имеет проблема рационального использования водных ресурсов. Острота этой проблемы для предприятий химического комплекса обусловлена не только необходимостью обезвреживания большого количества минерализованных сточных вод и создания малоотходных энерготехнологических циклов с замкнутыми системами водопользования, но и с созданием крупных водоподготовительных комплексов для получения деминерализованных вод. Деминерализованная вода используется в энергетике и промышленности для питания парогенераторов, в различных технологических циклах, умягчённая вода (лишённая солей жесткости) применяется для подпитки теплосетей и водооборотных циклов.

Получение деминерализованных вод может осуществляться на основе любых известных методов деминерализации: физико-химических (электродиализ, обратный осмос, ионный обмен и др.), холодильных (вымораживание на теплопередающей поверхности, под вакуумом, контактное вторичными хладоагентами, кристаллогидратный) и дистилляционных.

В настоящее время обессоленную воду на большинстве крупных предприятий получают с применением метода ионного обмена в специальных ионообменных фильтрах из поверхностных вод, затрачивая при этом большие количества дорогостоящих ионообменных смол и реагентов.

Однако дистилляция, являясь наиболее надёжным и распространённым методом деминерализации, может сегодня рассматриваться как наиболее перспективный способ для получения обессоленной воды. Это объясняется простотой конструктивных решений, высокой производительностью, приемлемой себестоимостью получаемой воды.

Современные дистилляционные опреснительные установки можно разделить на следующие типы: испарительные; мгновенного вскипания (адиабатные); с плёночными аппаратами; с промежуточным теплоносителем; с кипением в псевдоожиженном слое

В аппаратах всех указанных типов можно получать дистиллят высокого качества в необходимом количестве. Однако лишь деминерализация в адиабатных выпарных установках признана наиболее перспективным методом создания крупных деминерализационных установок (с производительностью более 10000 м3/сутки), поскольку характеризуются высокой энергетической эффективностью, повышенной компактностью, хорошими эксплуатационными показателями, возможностью практической реализации больших мощностей в одной установке, малым накипеобразованием, относительно низкой себестоимостью получаемого дистиллята.

Рассматривая эти две проблемы в едином ракурсе, возникает вопрос о возможности применения дистилляционных опреснительных установок, работающих на вторичных энергоресурсах, для получения деминерализованной воды для нужд предприятий химической промышленности.

При подготовке к дипломному проекту была проделана работа по поиску возможностей для применения дистилляционной опреснительной установки, работающей по принципу мгновенного вскипания, на АО “Акрон”. В ходе обследования некоторых производств указанного химического предприятия (в частности “Аммиак-2”, “Аммиак-3”, “Нитроаммофоска”) и имеющегося комплекса подготовки деминерализованной воды (цех “ХВП”) была определёна конкретная цель проекта – рассмотреть возможность получения обессоленной воды в количестве, необходимом для всего предприятия, в установке мгновенного вскипания, работающей на вторичных низкопотенциальных энергоресурсах. Установка должна иметь производительность по дистилляту 750 м3/час и обеспечивать качество воды в соответствии с нормами для получения глубокообессоленной воды (ВГО), имеющимися на предприятии. В качестве источника теплоты предлагается использовать низкопотенциальный водяной пар, отработанный в турбинах привода компрессоров и насосов производств аммиака.

Основные задачи проекта: определить количество пара необходимое, для получения указанного количества деминерализованной воды в адиабатной выпарной установке; определить основные параметры установки и процессов; выбрать компоновку и конструкцию аппаратов, их количество; определить экономические показатели предложенной схемы получения обессоленной воды и целесообразность её применения взамен существующей на АО “Акрон”; рассмотреть возможность внедрения установки в действующее производство.

Основные положения дипломного проекта доложены на четвёртой научной конференции кафедры промышленной теплоэнергетики.

1. Анализ состояния вопроса и обоснование актуальности темы

1.1 Обзор существующих методов деминерализации и выбор типа установки для получения обессоленной воды

Получать деминерализованную воду в настоящее время можно в установках использующих любой из известных методов деминерализации. Различают следующие методы:

физико-химические; (электродиализ, обратный осмос, ионный обмен и др.);

холодильные; (вымораживание на теплопередающей поверхности, под вакуумом, контактное вторичными хладоагентами, кристаллогидратный);

дистилляционные.

Остановимся подробнее на каждом из приведённых методов.

Физико-химические способы обработки воды включают в себя следующие методы:

- ионообменный метод;

- опреснение методом гиперфильтрации (обратный осмос);

- электродиализный метод

Ионообменный метод обработки минерализованных вод является на сегодняшний день самым распространенным способом получения технической, питательной и подпиточной воды на предприятиях и энергетических комплексах. Он основан на последовательном осуществлении процессов катионирования и анионирования с использованием зернистых ионообменных материалов. При катионировании, содержащиеся в воде катионы заменяются на ионы H+, Na+, или NH4+, а в процессе анионирования, содержащиеся в воде анионы заменяются на ионы OH- или Cl-. Все процессы протекают последовательно в фильтрах, которые разделяются по типу содержащихся в них ионообменных смол на катионитовые (Na-катионитовые и т.д.), анионитовые (OH-анионитовые и т.д.), и фильтры смешанного действия (ФСД); а также на фильтры первой и второй ступени.

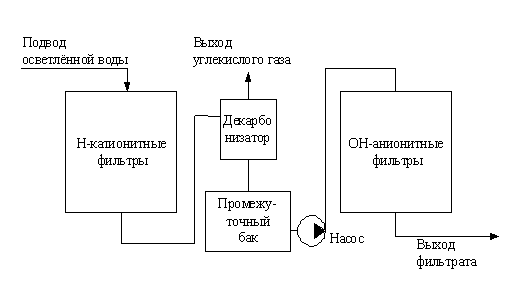

При подготовке добавочной воды основных циклов современных энергетических комплексов и технологических аппаратов наиболее широко используется метод обессоливания воды, основанный на последовательном осуществлении процессов H-катионирования и OH-анионирования. В процессе катионирования содержащиеся в воде катионы заменяются на ионы Н+; в процессе ОН-анионирования содержащиеся в воде анионы заменяются на ионы ОН-. Взаимодействуя друг с другом, ионы H+ и OH- образуют молекулы H2O. Схема H+-OH--ионирования представлена на рисунке 1.

|

Рисунок 1 – Принципиальная схема Н-ОН - ионирования

Этот метод в настоящее время применяется для получения деминерализованной воды на АО “Акрон”. Однако кроме описанной выше схемы существует множество других, обеспечивающих необходимое качество обрабатываемой воды, которые образуются соединением в определённой последовательности фильтров различного типа. Кроме того, в схему включают декарбонизатор, обеспечивающий удаление образующейся при обработке углекислоты.

Обессоливание воды методом гиперфильтрации (обратного осмоса) основано на прохождении воды через полупроницаемую мембрану, полностью или частично задерживающую молекулы или ионы растворенных веществ под действием давления, превышающего осмотическое.

Движущая сила обратного осмоса – градиент давления DР:

|

DР = Р – (П1 – П2),

где Р – рабочее давление обрабатываемой воды;

П1 – осмотическое давление обрабатываемой воды;

П2 – осмотическое давление обработанной воды.

Осмотическое давление зависит от концентрации растворенного вещества и его природы.

Применяют мембраны на полимерной (полиамидной) основе. Мембранная пленка – это активный поверхностный слой толщиной 0,25 – 0,5 мкм, нанесенный на инертную подложку толщиной 100 – 200 мкм.

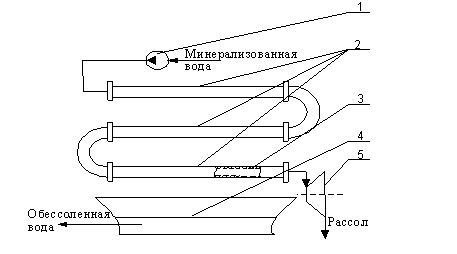

Различают несколько видов аппаратов для осуществления процессов гиперфильтрации. На рисунке 2 представлена схема аппарата с ячейками тубчато-змеевикового типа.

|

1 – насос; 2 – пористые трубы; 3 – полупроницаемая мембрана;

4 – гидравлическая турбина; 5 – бак.

Рисунок 2 – Схема аппарата Хавенса для осуществления процессов гиперфильтрации

В рассмотренном аппарате полупроницаемая мембрана уложена на внутреннюю поверхность пористых труб из стеклопластика. Осветлённая минерализованная вода прокачивается через секции пористых труб насосом, фильтруется через мембрану и стенку пористой трубы, опресняется и собирается в сборном баке. Рассол, покидающий аппарат, поступает на гидротурбину, где доиспользуется энергия, затрачиваемая на создание начального давления.

Метод электродиализа основан на удалении из воды ионов растворенных солей с помощью электрического поля. Вода, содержащая растворённые соли, является электролитом. Растворы электролитов являются проводниками второго рода – в постоянном электрическом поле катионы раствора движутся к катоду, а анионы – к аноду. В переносе электричества также участвуют образующиеся в результате диссоциации воды ионы Н+ и ОН-. Для предотвращения переноса ионов Н+ и ОН-, образующихся в процессе, электрохимический аппарат (электродиализатор) разделяют на отсеки с помощью специальных селективных катионо- и анионопроницаемых мембран. В крайних камерах помещают катод и анод, изготовленные из инертных материалов. При направленном движении ионов растворённых солей к электродам катионы, встречая на своём пути катионопроницаемую мембрану, свободно проникают через неё. В то же время для анионов эти мембраны представляются практически непроницаемыми. Аналогично происходит движение анионов через анионопроницаемую мембрану, препятствующую одновременно переносу катионов.

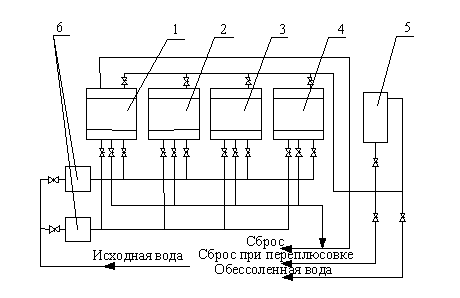

Электродиализные аппараты конструируются по типу фильтр-пресса и включаются в схему опреснительных установок последовательно или параллельно в зависимости от условий применения. Эти аппараты состоят из чередующихся обессоливающих и рассольных камер, образованных прокладками-рамками из диэлектрика и отделённых друг от друга ионитными мембранами. Катод и анод аппарата с изолированными тоководами монтируются в торцевых плитах. Схема установки деминерализации с применением электродиализных аппаратов представлена на рисунке 3.

1, 2, 3, 4 – электродиализные аппараты; 5 – угольный фильтр;

6 – механические фильтры.

Рисунок 3 - Принципиальная схема установки обессоливания с применением электродиализных аппаратов

Дистилляция – один из самых эффективных методов переработки, позволяющий получить высокий коэффициент очистки раствора и эффективно сконцентрировать нелетучие примеси в продувочной воде. Кроме того, это один из наиболее старых и распространённых способов получения обессоленной воды из минерализованных вод.

При нагревании водных растворов молекул воды вследствие теплового и колебательного движения приобретают энергию, превышающую силы межмолекулярного притяжения, и выносятся в паровое пространство. Когда давление насыщенного пара воды становится равным внешнему давлению, вода начинает кипеть. Ионы и молекулы примесей воды, находясь в гидратированном состоянии, не имеют такого запаса энергии и попадают в пар в результате растворимости в нем в весьма малом количестве.

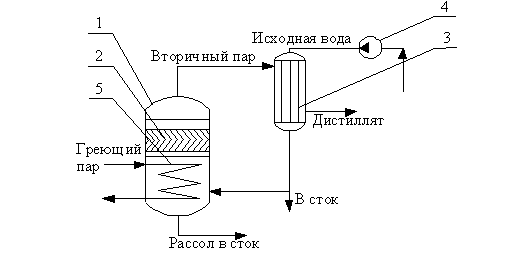

Существует большое количество типов дистилляционных аппаратов, на рисунке 4 представлена схема наиболее простой одноступенчатой дистилляционной установки.

1

|

– корпус; 2 – сепаратор; 3 – конденсатор; 4 – насос охлаждающей воды; 5 – нагревательный элемент.

Рисунок 4. - Принципиальная схема одноступенчатого дистилляционного аппарата

Дистилляционная установка, изображённая на рисунке, состоит из испарителя включающего нагревательный элемент, в который подводится тепло от внешнего источника (чаще всего пар) для испарения минерализованной воды, и конденсатора, охлаждаемого солёной водой. Солёная вода, отбирая в конденсаторе тепло фазового перехода, нагревается. Часть её идёт на подпитку испарителя, а остальное количество сбрасывается. Образовавшийся при кипении рассола в испарителе пар очищается сепарацией от капельного уноса во встроенном устройстве.

Холодильные методы обессоливания основаны на вымораживании молекул вводы из раствора на теплообменной поверхности, с применением холодильных установок. Однако установки, использующие подобные методы обработки воды не нашли широкого применения для получения деминерализованной воды.

Приведём краткие характеристики основных типов установок получения деминерализованной воды.

Сравнивая имеющиеся характеристики различных методов деминерализации приходим к выводу, что на сегодняшний день наиболее приемлемым методом обессоливания воды является дистилляция, как простой и высокопроизводительный метод. В нашем случае этот метод привлекателен ещё и тем, что в выпарных установках можно использовать вторичные энергоресурсы, идея использования которых и является целью дипломного проекта.

| Недостатки |

- высокие затраты на ионообменные смолы и реагенты; большие габариты; сложность технологического процесса. |

- трудность в подборе мембран; высокие капитальные затраты; малая производительность; высокие давления и следовательно повышенные требования к надёжности оборудования. |

- высокая стоимость ионообменных мембран; сложная конструкция аппаратов; необходимость в качественной предочистке; недостаточно высокое качество получаемой воды. |

- относительно высокий расход энергии; большие габариты. |

|

| Достоинства |

- высокое качество получаемой воды; возможность реализовать установки большой производительности. |

- простота конструкции; малый расход энергии; независимость от солесодержания исходной воды; малые габариты. |

- не требует каких либо реагентов; относительно малые энергетические затраты; малые габариты. |

- высокое качество получаемого дистиллята; простота конструкции; большая производительность; низкая себестоимость; относительно малые капитальные и эксплуатационные затраты; возможность использования в качестве греющего теплоносителя вторичных энергоресурсов. |

|

| Метод деминерализации |

1 Ионообменный метод обработки воды |

2 Метод гиперфильтрации | 3 Электродиализный метод | 4 Дистилляция |

Таблица 1 - Сравнительная характеристика наиболее распространённых методов деминерализации

1.2 Выбор типа выпарной установки и их классификация

Процесс выпаривания применяется для достижения различных целей – опреснение воды, разделение смесей, концентрирование растворов и т. д. Отсюда наличие большого числа различных типов и модификаций выпарных установок. Остановимся на опреснительных дистилляционных установках, так как именно они применяются для производства обессоленной (деминерализованной) воды.

Дистилляционные опреснительные установки обладают следующими достоинствами:

1) простотой конструкции;

2) высокой производительностью;

3) хорошим качеством получаемого дистиллята;

4) простотой и высокой надёжностью в эксплуатации;

5) низкой стоимостью получаемой воды;

6) возможностью полной автоматизации процессов;

7) возможностью использования низкопотенциальной теплоты (в том числе и теплоты вторичных энергоресурсов);

8) возможностью многоцелевого использования, включая переработку рассола.

Отталкиваясь от поставленной задачи, в последние годы уделяется большое внимание созданию новых и совершенствованию существующих схем опреснения дистилляцией. Каждая из них характеризуется своими параметрами, схемой организации выпаривания исходной воды, регенерацией теплоты, кратностью концентрирования, связью с циклом технологической установки, конструктивным исполнением, использованием и рядом других признаков.

Классификация современных дистилляционных опреснительных установок может быть проведена по следующим основным признакам:

1) принципу действия – испарительные (поверхностного типа), мгновенного вскипания, с плёночными аппаратами, с промежуточным теплоносителем, контактного типа;

2) гидродинамике режима – с естественной и принудительной циркуляцией исходной воды;

3) способу использования теплоты вторичного пара – с регенерацией и без неё;

4) роду теплоносителей, обогревающих поверхности – с паровым, газовым (горячий газ, продукты сгорания от котлов, печей и других технологических агрегатов), жидкостным (вода, технологические растворы, масло, парафин и др.) и электрическим обогревом;

5) конструктивному исполнению – трубчатые, пластинчатые, спиральные, с ребристой, волнистой и желобообразной поверхностями; вертикальные, горизонтальные и наклонные, одно- и многоступенчатые, однорядные и многорядные, башенного типа;

6) по способу организации движения раствора – проточные и рециркуляционные.

По данным [20] из 664 эксплуатируемых в мире в 1976 году стационарных опреснительных установок 138 были выполнены по схеме с испарением. Дистилляция исходной воды в таких установках протекает путём теплообмена между греющей поверхностью, выполненной в виде трубной змеевиковой батареи, погружённой в большой объём, или прямых трубок с естественным или принудительным движением воды по всему сечению. Процесс парообразования происходит при глубоком вакуумировании всех элементов установки, способствующем снижению накипеобразования.

Позднее была разработана усовершенствованная конструкция опреснительной установки, в которой применены испарительные аппараты с вынесенным кипением и подачей опресняемой воды по прямоточной схеме. В испарительном аппарате подобной конструкции температура поддерживается несколько ниже температуры её кипения в вынесенной зоне, представляющей собой специальный расширитель. Такое решение обеспечивает плавный пуск установки, отсутствие пульсаций, быстрый выход на заданные вакуум и производительность. Установки такого типа работают с устойчивой циркуляцией.

Изучение возможных путей интенсификации процесса теплообмена в опреснительных установках привело к созданию испарительных плёночных аппаратов, с улучшенными массовыми и габаритными характеристиками. Существующие установки такого типа используют вертикально- и горизонтально-трубчатые плёночные теплообменники. Принцип действия испарительных аппаратов таких установок основан на создании различными способами тонкой плёнки опресняемой воды на поверхности нагрева. Организация плёночного движения может достигаться путём струйного орошения поверхности жидкостью, гравитационного её течения или принудительной подачи. Установки, содержащие в своём составе аппараты такого типа, получили название дистилляционных опреснительных установок с испарительными аппаратами с нисходящей или восходящей плёнкой жидкости или испарительными горизонтально-трубчатыми плёночными аппаратами со струйным (напорным) или свободным (безнапорным) орошением теплообменной поверхности.

Находят широкое применение дистилляционные установки контактного типа, в которых теплоноситель непосредственно контактирует с исходной жидкостью без поверхности теплообмена.

К числу дистилляционных опреснительных установок относятся и установки с промежуточным теплоносителем, процесс дистилляции в которых происходит за счёт взаимодействия поступающей на опреснение воды и нагретых до соответствующей температуры углеводородов или их смесей, не вступающих в реакцию с водой и способных в последующем легко разлагаться.

И, наконец, наибольшее количество проектируемых, строящихся и действующих установок используют испарительные устройства, опреснение исходной воды в которых производится по принципу мгновенного вскипания. В таких установках горячая жидкость (речная вода или промышленные стоки) поступают в камеру испарения, где поддерживается низкое давление (вакуум). Вакуум соответствует температуре насыщения, которая несколько ниже температуры поступающей жидкости. За счёт скрытой теплоты парообразования происходит вскипание, как с поверхности жидкости, так и с поверхности струй и капель, образующихся при подводе её в камеру испарения. Над камерой испарения располагается конденсатор-охладитель пара, образовавшегося в процессе мгновенного вскипания. Само название «мгновенное» вскипание свидетельствует о том, что процесс парообразования происходит практически одновременно с поступлением жидкости в камеру испарения. Процесс в испарительной части аппарата протекает адиабатно, без подвода тепла извне. Отсюда название – адиабатная выпарная установка. Установки этого типа характеризуются высокой производительностью, малым накипеобразованием, низкой стоимостью вырабатываемого дистиллята.

Приведём краткие характеристики основных типов выпарных аппаратов.

Таблица 2 - Сравнительные характеристики выпарных аппаратов различного типа.

| Недостатки |

- чувствительность к изменениям режима; повышенное накипеобразование; высокий температурный напор поверхности нагрева; недостаточное использование теплоты; большие габариты. - большие габариты по высоте; на поверхности теплообмена образуется накипь. |

- сравнительно высокие затраты на эксплуатацию и обслуживание; чувствительность к образованию накипи; чувствительность к изменению эксплуатационных условий. |

- большие габариты; высокая материалоёмкость; сложность в эксплуатации и автоматизации. |

- большие габариты; сравнительно сложная конструкция и высокая материалоёмкость; при непосредственном контакте теплоносителя с выпариваемым раствором вредные вещества из первого могут переходить во второй; в случае использования дымовых газов раствор нельзя нагреть выше точки росы теплоносителя. |

||

| Достоинства |

- простота конструкции; высокий коэффициент теплопередачи. - высокий коэффициент теплопередачи; обеспечение устойчивой циркуляции; плавный пуск. |

- высокий коэффициент теплопередачи; кратковременный контакт жидкости с поверхностью нагрева; большая удельная паропроизводительность; малые габариты. |

- возможность использования в качестве греющего “грязных” теплоносителей. |

- высокий коэффициент теплопередачи; возможность использования в качестве греющего теплоносителя различных вторичных энергоресурсов (в т.ч. и дымовых газов); высокая степень концентрирования; низкий удельный расход теплоты. |

||

| Типы выпарных установок |

1 Испарительные выпарные установки 1.1 С кипением в объёме камеры 1.2 С вынесенным кипением |

2 Плёночные выпарные аппараты |

2 Выпарные аппараты с промежуточным теплоносителем |

3 Выпарные аппараты контактного типа | ||

| Недостатки |

- большие габариты; сравнительно высокая материалоёмкость; необходимость поддерживать вакуум в системе. |

|

||||

| Достоинства |

- возможность использования в качестве греющего теплоносителя низкотемпературных вторичных энергоресурсов; высокая степень концентрирования; низкий удельный расход теплоты на единицу испаряемой влаги; возможность размещения на значительном расстоянии отдельных узлов аппарата; способностью работать на природных водах любого качества с использованием минимального количества антинакипина; практически полностью исключают использование реагентов (поваренной соли, щелочи, кислоты). |

|

||||

| Типы выпарных установок | 5 Адиабатные выпарные установки |

|

||||

Анализируя приведённые характеристики, следует отметить, что при всех прочих равных условиях необходимо учитывать и затраты на эксплуатацию установки.

Рассмотрение различных типов технологических схем показывает, что наибольшей тепловой и экономической эффективностью обладают схемы с аппаратами мгновенного вскипания. Это связано в первую очередь с тем, что в качестве греющего теплоносителя здесь может быть использовано “бросовое” тепло, т. е. низкопотенциальные вторичные энергоресурсы. Причём, нижним пределом температуры греющего теплоносителя, которого ещё можно использовать, является 60 – 80 оС. В нашей установке предполагается использовать водяной пар, отработанный в турбинах приводов компрессоров и насосов, с температурой 70 – 80 оС. По капитальным затратам многоступенчатая установка мгновенного вскипания примерно на 20% дешевле установки с плёночными аппаратами [8], а показатель использования греющего пара несколько выше, что характеризуется более высокой допустимой кратностью концентрирования. К тому же, деминерализация в адиабатных выпарных установках признана наиболее перспективным методом создания крупных деминерализационных установок (с производительностью более 10000 м3/сутки), поскольку характеризуются высокой энергетической эффективностью, повышенной компактностью, хорошими эксплуатационными показателями, возможностью практической реализации больших мощностей в одной установке.

Актуальность применения именно установок мгновенного вскипания доказывается ещё и тем, что в последнее время ряд предприятий освоили серийный выпуск подобных аппаратов

1.3 Анализ действующей схемы получения деминерализованной воды на АО “Акрон” и возможностей применения схемы с адиабатной выпарной установкой

По имеющимся на предприятии данным потребность АО “Акрон” в деминерализованной воде составляет примерно 750 м3/час. В настоящее время необходимое количество воды получают в цехе химводоподготовки (ХВП) методом ионного обмена с применением схемы Н-ОН - ионирования. Действующие схемы получения и потребления воды на АО “Акрон” представлены на рисунках 5 и 6.

Имеющаяся схема обеспечивает качественное бесперебойное снабжение производств водой необходимого качества. Согласно регламентам предприятия показатели качества глубоко обессоленной воды (ВГО) составляют:

- PH – 6,0-7,5;

- Жёсткость общая – 0,002 мгэкв/л;

- Удельная электропроводность – не более 1,0 мкСим/см;

- Железо – не более 0,02 мг/л;

- Содержание кремнезема в пересчёте на SiO2 – не более 0,05 мг/л;

- Хлор Cl – отсутствует;

- Окисляемость перманганатная – не более 1,0 мгO2/л;

- Аммиак NH3 – не более 2,0 мг/л.

Надо отметить, что имеющаяся схема подготовки воды предполагает значительные затраты, связанные с необходимостью в ионообменных смолах и химических реагентах для регенерации фильтров. В связи с чем себестоимость обессоленной воды получается достаточно высокой.

В связи с этим возникает потребность в разработке схемы получения деминерализованной воды, которая по своим основным показателям способна служить заменой существующего водоподготовительного комплекса и при этом иметь более низкую себестоимость дистиллята. К основным показателям мы относим производительность, надёжность и качество получаемого дистиллята.

1.4 Выбор схемы установки

В адиабатных выпарных установках деминерализация вод осуществляется путём испарения перегретой жидкости в камере, давление в которой ниже давления насыщения, соответствующего температуре жидкости, поступающей в камеру. Таким образом, процесс испарения происходит не на поверхностях нагрева (как в традиционных выпарных установках), а в объёме камер испарения под вакуумом.

К основным рабочим процессам, происходящим в адиабатных выпарных установках, относятся: вскипание жидкости в камерах испарения, конденсация пара и нагрев жидкости в конденсаторах-регенераторах и головном подогревателе. Осуществляются процессы теплопередачи через поверхность теплообмена. При вскипании жидкости происходит унос капельной влаги, которая отделяется от пара в сепарационном объёме камер испарения и специальных сепараторах. В элементах установки протекают процессы отложения накипи, коррозии.

Для создания вакуума и обеспечения высоких коэффициентов теплопередачи в конденсаторах осуществляется оттяжка неконденсирующихся газов.

На практике используются различные виды адиабатных выпарных установок. Согласно классификации [14] различаются:

1. По числу ступеней испарения – одно- и многоступенчатые.

2. По способу организации движения раствора – проточные и рециркуляционные.

3. По используемому первичному теплоносителю – установки с паровым, газовым, жидкостным, а также с электрическим обогревом.

4. По способу соединения групп конденсаторов по воде – установки с последовательным соединением и параллельным.

5. По количеству контуров рециркуляции – одноконтурные и многоконтурные.

6. По количеству каскадов – однокаскадные и каскадные (то есть многокаскадные).

7. По промежуточному теплоносителю – установки с одним или несколькими газовыми, жидкостными (гидрофобными) промежуточными теплоносителями, а также теплоносителем в виде твёрдых частиц.

8. По способу подвода теплоты – установки с подводом теплоты через поверхность, контактным способом, через промежуточный теплоноситель.

Кроме этого, установки мгновенного вскипания классифицируются по способам отвода теплоты в окружающую среду, регенерации энергии и другим признакам.

Отвод теплоты в окружающую среду в адиабатных выпарных установках производится следующими способами: с охлаждающей конденсаторы водой, с концентрированным раствором и дистиллятом.

Осуществляется регенерация теплоты паров, образующихся при испарении раствора и дистиллята, для нагрева раствора, охлаждающего конденсаторы, и предварительного нагрева исходного раствора. Применяются также установки без регенерации.

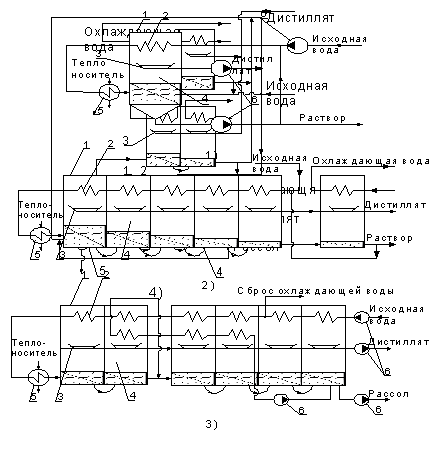

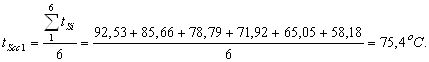

Схемы основных типов адиабатных выпарных установок приведены на рисунке 7.

|

1 – ступень испарения; 2 – конденсатор; 3 – поддон; 4 – камера испарения;5 – головной подогреватель; 6 – насос.

1) – одноступенчатая; 2) – рециркуляционная; 3) – многоконтурная;4) – каскадная

Рисунок 7 - Схемы установок мгновенного вскипания

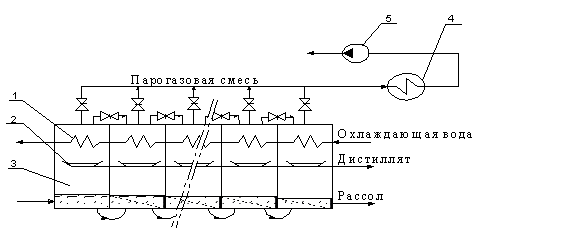

В адиабатных выпарных установках реализуются различные способы оттяжки парогазовой смеси: с параллельным, последовательным и параллельно-последовательным отводом. На рисунке 9 представлены различные варианты схем оттяжек: на конденсатор (или эжектор) с перепуском парогазовой смеси во всех ступенях испарения установки; с оттяжками из всех ступеней без перепусков; с перепусками газов между всеми ступенями и оттяжкой из последней; с перепусками газов между всеми ступенями и их оттяжкой из последней и первой (где велика деаэрация жидкости); с перепусками между ступенями и оттяжками из последней и одной или нескольких промежуточных и т. д.

1- конденсатор-пароохладитель; 2 – поддон; 3 – камера испарения;

4 - конденсатор; 5 – вакуум-насос.

Рисунок 9 - Схема оттяжек и перепусков парогазовой смеси в адиабатных выпарных установках

В промышленности используются различные конструкции установок мгновенного вскипания. Применяются конструкции с совмещением ступеней испарения в одном корпусе и выполнением их в виде отдельных аппаратов.

Наиболее широко используются установки со встроенными конденсаторами-пароохладителями и головными подогревателями поверхностного типа. Применяются рифлёные трубки для изготовления поверхностей нагрева, что существенно интенсифицирует теплопередачу. Широко используются жалюзийные сепараторы.

К числу основных элементов установок мгновенного вскипания относятся камеры испарения, конденсаторы-пароохладители, сепараторы, поддоны для сбора дистиллята, головной подогреватель. Кроме того, в число элементов установки входят вспомогательные теплообменники и конденсаторы (для конденсации паров, поступающих на оттяжку), насосы, эжекторы, вакуум-насосы.

Современные технологические схемы адиабатных выпарных установок выполняются многоступенчатыми. Это связано с тем, что при мгновенном вскипании воды в отдельной ступени температура проходящего через неё предварительно нагретого рассола понижается незначительно и при одноступенчатом испарении для обеспечения заданной производительности потребуется подать на опреснение большое количество исходной воды, а теплоту рассола потерять при этом безвозвратно.

Многоступенчатая конструкция опреснительной установки мгновенного вскипания влияет на удельный расход теплоты. Согласно [20] с повышением числа ступеней значение удельного расхода теплоты уменьшается, чем и объясняется имеющаяся тенденция к увеличению числа ступеней установок большой производительности.

К числу основных параметров и характеристик дистилляционной опреснительной установки относят предельную температуру исходной воды в первой и последней ступенях и определяющие их значение давления и температуры греющей среды, температурный напор и подогрев воды по ступеням, производительность установки и число ступеней в ней, а также допустимая степень концентрирования исходной воды. Правильный выбор параметров установки позволит в значительной степени сократить стоимость её строительства.

Учитывая имеющиеся данные и рекомендации источников, выбираем для проектирования схему двухконтурной многоступенчатой адиабатной выпарной установки с регенерацией теплоты вторичного пара.

2. Расчёт адиабатной выпарной установки

2.1 Выбор эжектора

2.1.1 В качестве основного греющего пара в установке используем низкопотенциальный водяной пар, отработанный в турбинах привода основного оборудования производств аммиака, с параметрами на выходе Pвак=69,8 – 53,2 кПа и t=63 – 80 оC.

Для повышения потенциала греющего пара устанавливается пароструйный эжектор. Это позволит повысить температуру используемого пара с 70 оС до 100-101 оС. Тем самым удастся увеличить температурный перепад в ступенях установки адиабатного вскипания, что приведёт к снижению расхода воды, поступающей на испарение, охлаждающей воды и уменьшению капитальных затрат.

Принимаем в качестве рабочего пар 40 из общезаводской сети с параметрами P=4,0 МПа и t=375 оС. В месте с тем, рассмотрим возможность работы эжектора на паре других параметров, а именно: пар 10 (P=1 МПа и t=230 оС) и пар 27 (P=2,4 МПа и t=280 оС).

2.1.2 Найдём значения коэффициентов эжекции при использовании рабочего пара различных параметров

2.1.3 Исходные данные для расчёта

2.1.3.1 Температура рабочего пара tр=375оC (230 оС и 280 оС).

2.1.3.2 Давление рабочего пара Рр=4,0 МПа (0,98 МПа и 2,4 МПа).

2.1.3.3 Температура эжектируемого пара tн=70оС.

2.1.3.4 Давление эжектируемого пара Pн=3,1161´104 Па.

2.1.3.5 Температура смеси на выходе tс=101оС.

2.1.3.6 Давление смеси на выходе Рс=0,0981МПа=1ата.

2.1.4 Для заданных параметров сред найдём по таблицам 2-1 и 2-3 [18] значения энтальпий h

hр40= 3158,8 кДж/кг; hр27=2966,9 кДж/кг; hр10= 2897,9 кДж/кг;

hн=2626,8 кДж/кг;

hc=2680,7 кДж/кг.

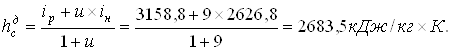

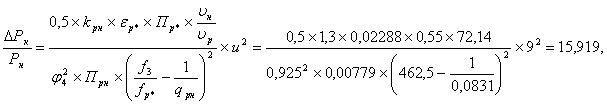

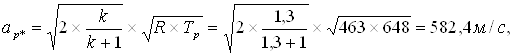

2.1.5 По формуле (2-29) [23] определим величину коэффициента инжекции u для случая использования пара 40

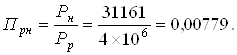

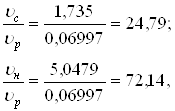

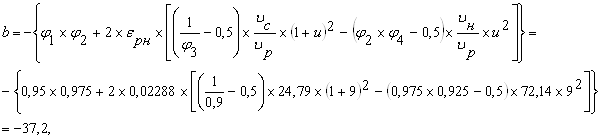

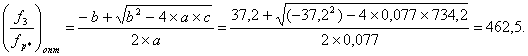

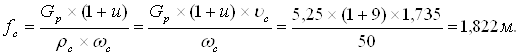

|

принимаем коэффициент инжекции равный u=9.

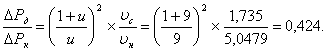

2.1.6 Уточним значение энтальпии смеси на выходе из эжектора hсд по формуле (2-29) [23]

|

2.1.7 Аналогично находим значения коэффициентов эжекции для случаев применения в качестве рабочего пара 10 и пара 27 и при заданных параметрах эжектируемого пара и получаемой смеси. Полученные результаты представлены в таблице 3.

Таблица 3 - Коэффициент эжекции пароструйного эжектора при различных параметрах рабочего пара

|

Параметры Рабочего пара |

Пар 10 Р=0,98 МПа, t=230оС |

Пар 27 Р=2,4 МПа, t=280оС |

Пар 40 Р=4,0 МПа, t=375оС |

| Коэффициент эжекции | 4 | 5 | 9 |

2.2 Основные характеристики проектируемой адиабатной выпарной установки

2.2.1 Для улучшения характеристик установки принимаем температуру воды поступающей на испарение на выходе из головного подогревателя равной t1=100 оС. Согласно рекомендациям [20] на стр. 107 температуру рассола на выходе из последней ступени принимают равной 35 – 40 оС. Исходная вода на установку подается после предочистки из корпуса 174 с температурой tисх=30 оС.

Распределение располагаемого температурного напора по ступеням предполагаем равный, как технологически наиболее выгодный [27]. Кратность концентрирования в установке принимается равной 3 [20].

Общее количество ступеней установки делим на два контура [20]. Первый контур состоит из ступеней отвода теплоты, в которых теплота конденсации образующегося пара передаётся охлаждающей воде; второй представляет собой ряд ступеней регенерации, где теплота воспринимается нагреваемым рассолом. Согласно [20] число ступеней в первом контуре принимается равным трём, так как увеличение числа ступеней ведёт к потере теплоты со сбрасываемой водой. Оптимальное же число ступеней, входящих в регенеративный контур, чаще всего равно 5 – 6, что связано с расположением конденсаторов в корпусах. Основываясь на имеющихся данных число ступеней в установке принимается равным 9.

Для предотвращения накипеобразования на поверхностях теплообмена в циркулирующий рассол добавляется антинакипин в количестве до 10 мг/л в зависимости от типа.

Установка имеет горизонтальную компоновку и устанавливается в помещении. Это позволит защитить выпарные аппараты от воздействия внешней среды и обеспечить необходимый температурный режим.

2.3 Тепловой расчёт

2.3.1 Исходные данные теплового расчёта

2.3.1.1 Число ступеней испарения N=9 шт.;

2.3.1.2 Производительность по дистилляту Gд=750 т/час=208,3 кг/с;

2.3.1.3 Общее солесодержание исходной воды bисх=300 мг/кг;

2.3.1.4 Температура греющего пара tг.п.=101 оС;

2.3.1.5 Температура рассола, поступающего в первую ступень установки (после головного подогревателя) t1=100 оС;

2.3.1.6 Температура исходной осветлённой воды (летний режим) tисх.=30 оС;

2.3.1.7 Температура кипения раствора в последней ступени (принимается по технико-экономическим показателям) tк=40 оС;

2.3.1.8 Температура воды водооборотного цикла составляет: подающей tохл1=28 оС и обратной tохл2=35 оС.

2.3.1.9 Нагрузка 1 м2 поверхности камеры испарения sS=0,85 кг/м2.

2.3.2 Определим расход рассола, поступающего в первую камеру испарения G

|

где rср= 2331,85 кДж/кг – средняя теплота парообразования в установке;

Сср=4,198 кДж/кг*К – средняя теплоёмкость воды, поступающей на испарение по таблице 2-8 [18];

Kот = 1% – коэффициент, учитывающий величину оттяжек парогазовой смеси из камер испарения по рекомендациям на стр. 184 [14].

2.3.2 Средний температурный напор между ступенями Dt

|

|

2.3.3.1 В первой ступени tк1=t1-Dt=100-6,67=93,33 оС;

2.3.3.2 Во второй ступени tк2=tк1-Dt=93,33-6,67=86,66 оС;

2.3.3.1 В третьей ступени tк3=tк2-Dt=86,66-6,67=79,99 оС;

2.3.3.1 В четвёртой ступени tк4=tк3-Dt=79,99-6,67=73,32 оС;

2.3.3.1 В пятой ступени tк5=tк4-Dt=73,32-6,67=66,65 оС;

2.3.3.1 В шестой ступени tк6=tк5-Dt=66,65-6,67=59,98 оС;

2.3.3.1 В седьмой ступени tк7=tк6-Dt=59,98-6,67=53,31 оС;

2.3.3.1 В восьмой ступени tк8=tк7-Dt=53,31-6,67=46,64 оС;

2.3.3.1 В девятой ступени tк9=tк8-Dt=46,64-6,67=40 оС.

2.3.4 Найдём количество выпаренной воды по ступеням Gi

2.3.4.1 В первой ступени G1

|

где С1=4,205 кДж/кг*К – изобарная теплоёмкость воды при температуре кипения в первой ступени по таблице 2-4 [18];

r1=2274,7 кДж/кг – удельная теплота парообразования при температуре в первой камере испарения по таблице 2-1 [18].

2.3.4.2 Во второй ступени G2

|

2.3.4.3 В третьей ступени G3

2.3.4.4 В четвёртой ступени G4

|

||||

|

||||

|

2.3.4.5 В пятой ступени G5

2.3.4.6 В шестой ступени G6

|

2.3.4.7 В седьмой ступени G7

2.3.4.8 В восьмой ступени G8

|

|

2.3.4.9 В девятой ступени G9

2.3.4.10 Количество пара на оттяжку, поступающего в конденсатор теплоиспользующих ступеней Gот’

|

||||

|

||||

2.3.4.11 Количество пара на оттяжку, поступающего в конденсатор теплоотводящих ступеней Gот”

2.3.5 Определим температуру вторичного пара по ступеням установки tsi с учётом величины физико-химической D1’ , гидростатической D1” и гидродинамической депрессий D1’’’

|

2.3.5.1 В первой ступени ts1

ts1=tк1-D1’-(D1”-D1’’’)=93,33-0,4-0,4=92,53 оС;

где D1’=0,4 оС – физико-химическая температурная депрессия, вычисленная по формуле на стр. 95 [20] (одинаковая для всех ступеней испарения)

![]()

где bср=0,04% - средняя концентрация рассола в установке;

D1”-D1’’’=0,4 оС – сумма гидростатической и гидродинамической депрессий в первом аппарате по рекомендациям [20] на стр. 96.

2.3.5.2 Во второй ступени ts2

ts2=tк2-D2’-(D2”-D2’’’)=86,66-0,4-0,6=85,66 оС;

где D2”-D2’’’=0,6 оС - сумма гидростатической и гидродинамической депрессий во втором аппарате по рекомендациям [20] на стр. 96.

2.3.5.3 В третьей ступени ts3

ts3=tк3-D3’-(D3”-D3’’’)=79,99-0,4-0,8=78,79 оС;

где D3”-D3’’’=0,8 оС - сумма гидростатической и гидродинамической депрессий во втором аппарате по рекомендациям [20] на стр. 96.

2.3.5.4 В четвёртой ступени ts4

ts4=tк4-D4’-(D4”-D4’’’)=73,32-0,4-1,0=71,92 оС;

где D4”-D4’’’=1,0 оС - сумма гидростатической и гидродинамической депрессий во втором аппарате по рекомендациям [20] на стр. 96.

2.3.5.5 В пятой ступени ts5

ts5=tк5-D5’-(D5”-D5’’’)=66,65-0,4-1,2=65,05 оС;

где D5”-D5’’’=1,2 оС - сумма гидростатической и гидродинамической депрессий во втором аппарате по рекомендациям [20] на стр. 96.

2.3.5.6 В шестой ступени ts6

ts6=tк6-D6’-(D6”-D6’’’)=59,98-0,4-1,4=58,18 оС;

где D6”-D6’’’=1,4 оС - сумма гидростатической и гидродинамической депрессий во втором аппарате по рекомендациям [20] на стр. 96.

2.3.5.7 В седьмой ступени ts7

ts7=tк7-D7’-(D7”-D7’’’)=53,31-0,4-1,6=51,31 оС;

где D7”-D7’’’=1,6 оС - сумма гидростатической и гидродинамической депрессий во втором аппарате по рекомендациям [20] на стр. 96.

2.3.5.8 В восьмой ступени ts8

ts8=tк8-D8’-(D8”-D8’’’)=46,64-0,4-1,8=44,44 оС;

где D8”-D8’’’=1,8 оС - сумма гидростатической и гидродинамической депрессий во втором аппарате по рекомендациям [20] на стр. 96.

2.3.5.9 В девятой ступени ts9

ts9=tк9-D9’-(D9”-D9’’’)=39,97-0,4-2,0=37,57 оС;

где D9”-D9’’’=2,0 оС - сумма гидростатической и гидродинамической депрессий во втором аппарате по рекомендациям [20] на стр. 96.

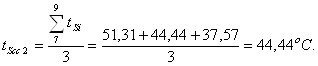

2.3.5.10 Определим среднюю температуру пара на оттяжку, поступающего в конденсатор из теплоиспользующих ступеней tSср1

2.3.5.11 Определим среднюю температуру пара на оттяжку, поступающего в конденсатор из теплоиспользующих ступеней tSср2

2.3.6 Находим количество оборотной воды, необходимое для конденсации паров парогазовой смеси оттяжек в каждом из конденсаторов

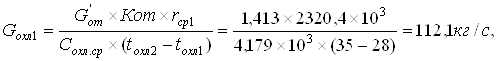

2.3.6.1 Количество оборотной воды, подаваемое в конденсатор теплоиспользующих ступеней Gохл1

где rср1=2320,4 кДж/кг – удельная теплота парообразования при средней температуре пара поступающего в конденсатор по таблице 2-1 [18];

Сохл.ср=4,179 кДж/кг´К – теплоёмкость охлаждающей воды при средней температуре по таблице 2-8 [18].

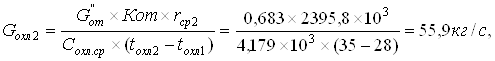

2.3.6.2. Количество охлаждающей воды, подаваемое в конденсатор теплоотводящих ступеней Gохл2

где rср1=2395,8 кДж/кг – удельная теплота парообразования при средней температуре пара поступающего в конденсатор по таблице 2-1 [18];

2.3.7 По температуре насыщения по таблице 2-1 [18] определим удельные теплоты парообразования в каждой ступени ri

r1=2276,8 кДж/кг;

r2=2294,5 кДж/кг;

r3=2311,9 кДж/кг;

r4=2329,0 кДж/кг;

r5=2346,1 кДж/кг;

r6=2362,9 кДж/кг;

r7=2379,5 кДж/кг;

r8=2395,8 кДж/кг;

r9=2406,5 кДж/кг.

2.3.7 Рассмотрим несколько вариантов тепловой схемы установки

2.3.7.1 Первый вариант

2.3.7.1.1 В схеме ступени разделены на два контура: шесть – теплоиспользующие и три – теплоотводящие. Конденсация пара в последних трёх ступенях осуществляется оборотной водой. Кроме того, для снижения расхода охлаждающей воды в седьмую и восьмую ступени заводится рассол из последней ступени испарения, а исходная вода перед подачей на испарение нагревается в теплоотводящих ступенях. Кратность концентрирования в данной схеме принимаем по рекомендациям на стр. 85 [20] a=3.

2.3.7.1.1. По тепловой схеме составляем материальные балансы потоков с учётом известной величины кратности концентрирования

|

2.3.7.1.2 Из совместного решения уравнений (2.39) и (2.41) находим величину расхода продувочной воды Gпр

2.3.7.1.3 Тогда расход исходной воды Gисх

2.3.7.1.4 Количество циркулирующего раствора Gцирк по формуле (2.40)

2.3.7.1.5 Кратность циркуляции Кц

2.3.7.1.5 Удельная производительность установки по дистилляту d

![]()

2.3.7.1.6 Общее солесодержание продувочной воды bк

bк=bисх´a=300´3=900 мг/кг.

2.3.7.1.7 Определим количество охлаждающей воды, необходимое для обеспечения конденсации пара в теплоотводящих ступенях Gохл

2.3.7.1.7.1 Находим количество теплоты, которое необходимо отвести в конденсаторах-пароохладителях каждой из трёх теплоотводящих ступеней

2.3.7.1.7.1.1 Количество теплоты, которое необходимо отвести в седьмой ступени Q7

![]()

2.3.7.1.7.1.2 Количество теплоты, отводимое в восьмой ступени Q8

![]()

2.3.7.1.7.1.3 Количество теплоты, отводимое в девятой ступени Q9

![]()

![]()

2.3.7.1.7.2 Из условия обеспечения недогрева в седьмой ступени Dн~5 оС, задаёмся температурой охлаждающего рассола и исходной воды на выходе из седьмой ступени tв7=46 оС найдём количество теплоты отбираемое рассолом в седьмой и восьмой ступенях Qр

где Gр=1740 кг/с – расход рассола на выходе из последней камеры испарения;

h’7=192,53 кДж/кг и h’к=167,45 кДж/кг – соответственно энтальпии рассола на выходе из конденсатора-пароохладителя седьмой ступени и на выходе из камеры испарения девятой ступени.

2.3.7.1.7.3 Найдём количество теплоты отбираемое в седьмой и восьмой ступенях исходной водой Qи.в.

![]()

где hи.в.’9=147,81 кДж/кг – энтальпия исходной воды при температуре на выходе из девятой ступени tи.в.9=35,3 оС, найденной из условия равного перепада температур между ступенями охлаждения Dtи.в.=(tв7-tисх)/3=(46-30)/3=5,3 оС.

2.3.7.1.7.4 С учётом найденных величин, определим количество оборотной воды, необходимое для полной конденсации пара в седьмой и восьмой ступенях Gохл 7,8, предполагая независимую её подачу в девятую ступень

![]()

где Сохл.ср.=4,179 кДж/кг´К – истинная изобарная теплоёмкость охлаждающей воды при средней её температуре tв.ср.=(tохл2+t)/2 =(40+25)/2=32,5 оС во втором контуре установки по таблице 2-4 [18].

2.3.7.1.7.5 Определим количество теплоты, отбираемое исходной водой в девятой ступени Qи.в.9

![]()

где hисх’=125,66 кДж/кг– энтальпия исходной воды по таблице 2-1 [18].

2.3.7.1.7.6 Тогда количество оборотной воды, необходимое для конденсации паров в девятой ступени составит Gохл9

![]()

2.3.7.1.7.7 Суммарное количество охлаждающей воды, которое необходимо подать в теплоотводящие ступени составит Gохлт

Gохлт=Gохл7,8+Gохл9=1715,6+1601,2=3316,8 кг/с.

2.3.7.1.7.8 Общее количество оборотной воды с учетом охлаждения конденсаторов составит GохлS

GохлS=Gохлт+Gохл1+Gохл2=3316,8+112,1+55,9=3484,8 кг/с.

2.3.7.1.8 Найдём температуру воды на выходе из каждой ступени конденсатора tвi, учитывая, что первые шесть ступеней охлаждаются водой, поступающей на опреснение, а последние три – оборотной водой, циркулирующим рассолом и исходной водой.

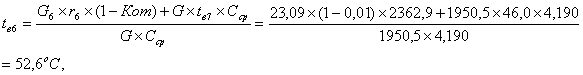

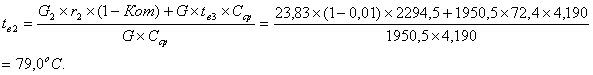

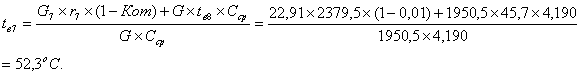

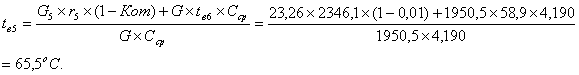

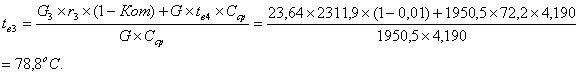

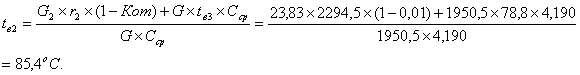

2.3.7.1.8.1 Температура охлаждающего рассола на выходе из шестой ступени составляет tв6

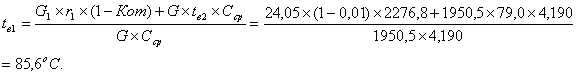

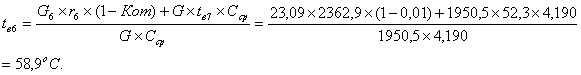

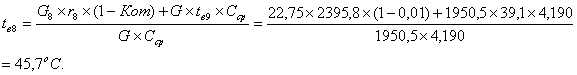

где Сср=4,190 кДж/кг – истинная изобарная теплоёмкость воды при средней температуре поступающего на опреснение рассола по таблице 2-4 [18].

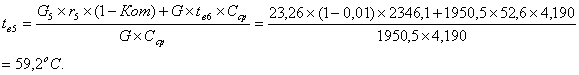

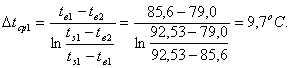

2.3.7.1.8.2 Температура охлаждающего рассола на выходе из пятой ступени составляет tв5

|

2.3.7.1.8.3 Температура рассола на выходе из четвёртой ступени tв4

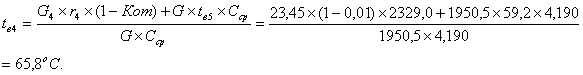

2.3.7.1.8.4 Температура рассола на выходе из третей ступени tв3

2.3.7.1.8.5 Температура охлаждающего рассола на выходе из второй ступени tв2

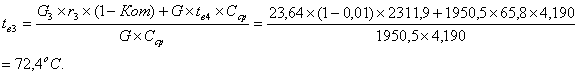

2.3.7.1.8.6 Температура охлаждающего рассола на выходе из первой ступени tв1

|

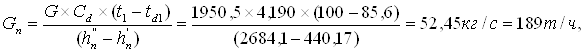

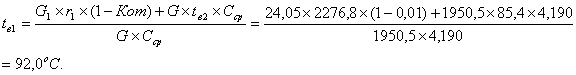

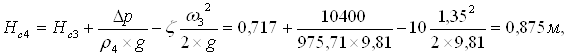

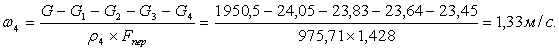

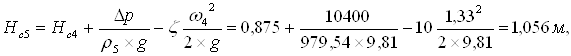

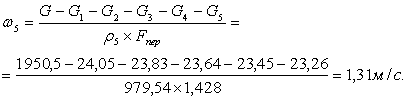

2.3.7.1.9 Найдём количество пара, подаваемого в головной подогреватель Gп

где hп’’=2684,1 кДж/кг – энтальпия насыщенного пара, подаваемого в головной подогреватель, при температуре tп=105 оС по таблице 2-1 [18],

hп’=440,17 кДж/кг – энтальпия конденсата при температуре в подогревателе.

2.3.7.1.10 Удельный расход теплоты составит dт

![]()

2.3.7.2 Второй вариант

2.3.7.2.1 Схема предполагает последовательное включение по исходной воде всех девяти ступеней. Исходная вода смешивается с циркуляционной и подаётся в конденсатор-пароохладитель девятой ступени.

2.3.7.2.2 Задаваясь температурой воды на входе в первый конденсатор-пароохладитель tвх1=32,5оС по формуле (3-38) [8] найдём величину отношения Gцирк/G

![]()

2.3.7.2.3 Тогда расход циркулирующей воды составит Gцирк

Gцирк=0,25*G=0,25*1950,5=487,6 кг/с.

2.3.7.2.4 По материальному балансу схемы определим расход исходной воды Gисх

Gисх=G-Gцирк=1950,5-487,6=1462,9 кг/с.

2.3.7.2.5 Тогда расход продувочной воды составит Gпрод

Gпрод=G-G*(1-Кот)-Gцирк=1950,5-208,3*(1+0,01)-487,6=1252,5 кг/с.

2.3.7.2.5 Кратность концентрирования a

![]()

2.3.7.2.6 Общее солесодержание продувочной воды bк

bк=a´bисх=1,2´300=360 мг/кг.

2.3.7.2.7 Кратность циркуляции Кц

![]()

2.3.7.2.8 Удельная производительность установки по дистилляту d

2.3.7.2.9 Найдём температуру воды, поступающей на испарение, на выходе из каждой ступени конденсаторов tвi,

![]()

|

2.3.7.2.9.1 Температура воды на выходе из девятой ступени tв9

2.3.7.2.9.2 Температура воды на выходе из восьмой ступени tв8

|

2.3.7.2.9.3 Температура воды на выходе из седьмой ступени tв7

|

2.3.7.2.9.4 Температура воды на выходе из шестой ступени tв6

|

2.3.7.2.9.5 Температура воды на выходе из пятой ступени tв5

2.3.7.2.9.6 Температура воды на выходе из четвёртой ступени tв4

|

2.3.7.2.9.7 Температура воды на выходе из третей ступени tв3

2.3.7.2.9.8 Температура воды на выходе из второй ступени tв2

2.3.7.2.9.9 Температура воды на выходе из первой ступени tв1

2.3.7.2.10 Найдём количество пара, подаваемого в головной подогреватель Gп

где hп’’=2684,1 кДж/кг – энтальпия насыщенного пара, подаваемого в головной подогреватель, при температуре tп=105 оС по таблице 2-1 [18],

hп’=313,94 кДж/кг – энтальпия конденсата при температуре в подогревателе.

2.3.7.2.11 Удельный расход теплоты составит dт

![]()

2.3.7.3 Третий вариант схемы, предполагающий последовательно подавать в конденсаторы-пароохладители исходную воду и смешивать её с циркуляционной перед подачей с головной подогреватель, изначально представляется нефункциональным. Это связано с тем, что количество исходной воды оказывается не достаточным для конденсации паров в ступенях установки при любой степени концентрирования.

2.3.8 Результаты расчётов сводим в таблицу 4

Таблица 4 - Сравнительные характеристики вариантов схем

| Параметры |

Первый вариант схемы |

Второй вариант схемы |

|

1 Расход воды поступающей на испарение в первую ступень, кг/с |

1950,5 | 1950,5 |

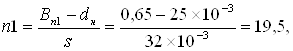

| 2 Расход исходной воды, кг/с | 315,6 | 1462,9 |

|

3 Расход продувочной воды, кг/с |

105,2 | 1252,5 |

|

4 Расход охлаждающей воды, кг/с |

3484,8 | 168 |

| 5 Кратность циркуляции | 6,18 | 1,33 |

|

6 Общее солесодержание продувочной воды, мг/кг |

900 | 360 |

2.3.9 Проанализируем полученные результаты:

При использовании первого варианта тепловой схемы потребуется водооборотный цикл с объёмом циркулирующей воды ~ 3320 кг/с или 11940 т/час.

Во втором случае имеем большой тепловой поток в виде продувочной воды с температурой tк=40 оС в количестве 1252,5 кг/с или 4510 т/час с повышенным солесодержанием, которое необходимо каким-то образом утилизировать или непосредственно сбрасывать в канализацию. Надо отметить, что во второй схеме величина недогрева охлаждающей воды в конденсаторах ступеней мала, что негативно сказывается на степени конденсации паров.

Тепловая эффективность обоих схем, выраженная в виде удельного расхода теплоты dт, примерно одинаковая и в случае использования в качестве основного греющего пара - отработанного пара турбин приводов силового оборудования, не является определяющей величиной.

Основываясь на этих данных, принимаем к расчёту схему с тремя теплоотводящими ступенями. Её применение позволит значительно сократить расход воды на подпитку установки и продувочной воды, сбрасываемой в промливневую канализацию. Кроме того, за счёт более низкой температуры охлаждающей воды в последних ступенях удастся добиться более глубокого вакуума, более качественной конденсации пара и сократить площади поверхностей теплообмена конденсаторов.

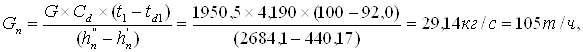

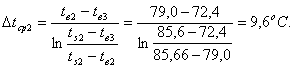

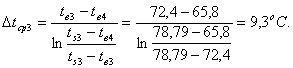

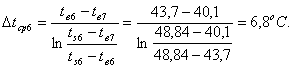

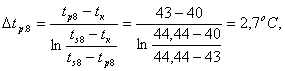

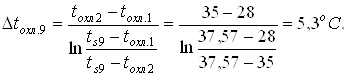

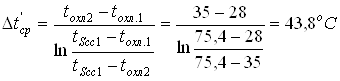

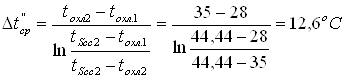

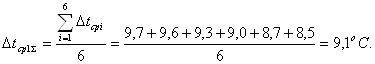

2.3.10 Найдём температурный перепад в ступенях, как среднелогарифмический по формуле (3-93) [20] Dtсрi

2.3.10.1 Среднелогарифмический перепад в первой ступени Dtср1

|

2.3.10.2 Среднелогарифмический перепад во второй ступени Dtср2

2.3.10.3 Среднелогарифмический перепад в третей ступени Dtср3

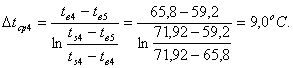

2.3.10.4 Среднелогарифмический перепад в четвёртой ступени Dtср4

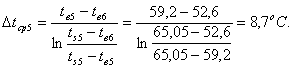

2.3.10.5 Среднелогарифмический температурный перепад в пятой ступени Dtср5

2.3.10.6 Среднелогарифмический перепад в шестой ступени Dtср6

2.3.10.7 Определим температурный перепад в седьмой ступени

|

2.3.10.7.1 Среднелогарифмический температурный перепад между паром и конденсатором охлаждающего рассола Dtр.7

где tр7=tв7=46 оС – температура рассола на выходе из седьмой ступени;

tр8=43 оС – температура рассола на выходе из конденсатора-пароохладителя восьмой ступени.

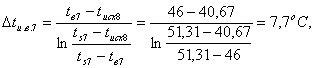

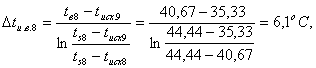

2.3.10.7.2 Температурный перепад между исходной водой и вторичным паром в седьмой ступени составляет Dtи.в.7

где tисх8=40,67 оС – температура исходной воды на выходе из восьмой ступени, вычисленная из условия равенства перепада температур по всем трём теплоотводящим ступеням Dи.в.=(tв7-tисх)/3=946-30)/3= 5,33 оС.

2.3.10.7.3 Среднелогарифмический температурный перепад между оборотной водой и вторичным паром составит Dtохл.7

|

где tохл8=31,5 оС – температура охлаждающей воды на выходе из восьмой ступени, определённая из условия равенства перепада температур в конденсаторах седьмой и восьмой ступеней.

2.3.10.7.4 Тогда средний температурный перепад в ступени составит Dtср7

![]()

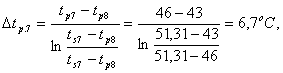

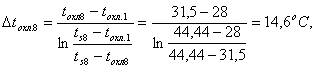

2.3.10.8 Определим величину температурного перепада в восьмой ступени

|

2.3.10.8.1 Среднелогарифмический температурный перепад между паром и конденсатором охлаждающего рассола по формуле (3-93) [20] Dtр.8

где tк=40 оС – температура рассола на выходе из последней ступени.

2.3.10.8.2 Температурный перепад между исходной водой и вторичным паром в восьмой ступени составляет Dtи.в.8

где tисх9=35,33 оС – температура исходной воды на выходе из конденсатора девятой ступени.

|

2.3.10.8.3 Среднелогарифмический температурный перепад между оборотной водой и вторичным паром составит Dtохл.8

2.3.10.8.4 Тогда средний температурный перепад в ступени составит Dtср8

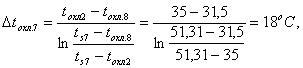

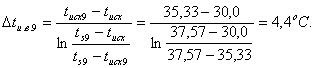

Х.10.9 Определим величину температурного перепада в девятой ступени

![]()

2.3.10.9.1 Температурный перепад между исходной водой и вторичным паром в девятой ступени составляет Dtи.в.9

2.3.10.9.2 Среднелогарифмический температурный перепад между оборотной водой и вторичным паром составит Dtохл.9

2.3.10.9.3 Средний температурный перепад в ступени составляет Dtср9

2.3.10.10 Определим средний температурный перепад в конденсаторе паро-воздушной смеси из теплоиспользующих ступеней Dtср’

2.3.10.10 Определим средний температурный перепад в конденсаторе паро-воздушной смеси из теплоотводящих ступеней Dtср”

|

2.3.10.11 Среднелогарифмический температурный напор в головном подогревателе составляет Dtг.п. по формуле (3-93) [20]

где tSг.п.=101оС – температура насыщения греющего пара.

2.3.11 Вычислим средний температурный перепад в теплоиспользующих ступенях установки Dtср1å

2.3.12 Найдём количество теплоты, переданное воде, поступающей на испарение, в конденсаторах-пароохладителях теплоиспользующих ступеней Q1т

![]()

где iв1’=385,44 кДж/кг – энтальпия воды при её температуре на выходе из первой ступени (перед подачей в головной подогреватель) по таблице 2-1 [18];

iк’=192,53 кДж/кг – энтальпия воды на входе в шестую ступень (вода при температуре на выходе из седьмой ступени tк=46 оС) по таблице 2-1 [18].

2.3.13 Среднее количество теплоты, передаваемое воде, поступающей на испарение, в теплоиспользующих ступенях Q1ср

![]()

2.3.14 По таблице 4-6 [1] выбираем средний коэффициент теплоотдачи при конденсации пара на горизонтальных трубах с учётом неконденсируемых газов про вакуумметрическом давлении kк1= 3500 Вт/(м2´К).

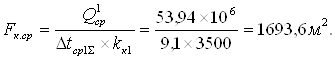

2.3.15 По найденным величинам найдём среднюю площадь теплопередающей поверхности одного конденсатора-пароохладителя Fк ср

2.3.16 Зная количество теплоты передаваемое в конденсаторах-пароохладителях теплоотводящих ступеней и средние температурные напоры найдём площади теплопередающих поверхностей Fсрi

2.3.16.1 По таблице 4-6 [1] принимаем средний коэффициент теплоотдачи при конденсации пара в теплоотводящих ступенях kкср=2000 Вт/(м2´К).

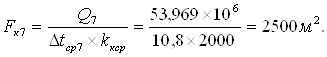

2.3.16.2 Площадь теплопередающей поверхности конденсаторов седьмой ступени Fк7

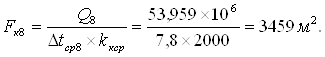

2.3.16.3 Площадь теплопередающей поверхности конденсаторов восьмой ступени Fк8

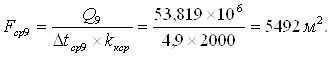

2.3.16.4 Площадь теплопередающей поверхности конденсаторов девятой ступени Fср9

2.3.17 Площадь поверхности теплообмена головного подогревателя составляет Fг.п.

где kг.п.=3500 Вт/м2´К – ориентировочный коэффициент теплопередачи от конденсирующегося пара к жидкости по таблице (4-6) [1];

принимаем в качестве головного подогревателя восемь стандартных конденсаторов 1400КНВ-6-6-М3-0/20-6-2 ГОСТ15121-79 суммарной площадью теплообмена F=6920 м2.

2.3.17 Найдём площади теплопередающих поверхностей конденсаторов оттяжек парогазовой смеси из ступеней испарения полагая, что конденсируется весь пар

2.3.17.1 Задаёмся величиной коэффициента теплопередачи при конденсации пара, содержащего неконденсируемые газы, по таблице 4-6 [1] kк= 1500 Вт/м2´К

2.3.17.2 Площадь теплопередающей поверхности конденсатора теплоиспользующих ступеней Fк1

принимаем стандартный вертикальный кожухотрубчатый конденсатор 1200КНВ-6-6-М1-О/25-6-2 ГОСТ15121-79 площадью поверхности теплообмена F=494 м2.

2.3.17.2 Площадь теплопередающей поверхности конденсатора теплоотводящих ступеней Fк2

принимаем стандартный вертикальный кожухотрубчатый конденсатор 600КНВ-6-6-М1-О/25-6-4 ГОСТ15121-79 площадью поверхности теплообмена F=97 м2.

2.3.18 Найдём поверхность зеркала испарения для каждой ступени fi

|

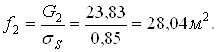

2.3.18.1 Для первой ступени поверхность зеркала испарения f1 составит

2.3.18.2 Для второй ступени поверхность зеркала испарения f2 составит

2.3.18.3 Поверхность зеркала испарения третей ступени f3

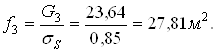

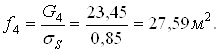

2.3.18.4 Поверхность зеркала испарения четвёртой ступени f4

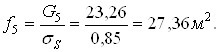

2.3.18.5 Поверхность зеркала испарения пятой ступени f5

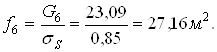

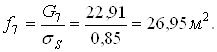

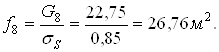

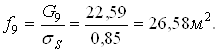

2.3.18.6 Поверхность зеркала испарения шестой ступени f6

2.3.18.7 Поверхность зеркала испарения седьмой ступени f7

2.3.18.8 Поверхность зеркала испарения восьмой ступени f8

2.3.18.9 Поверхность зеркала испарения девятой ступени f9

2.3.18.10 Принимаем для всех ступеней площадь зеркала испарения f=28 м2.

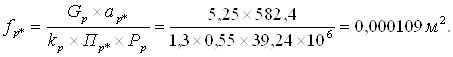

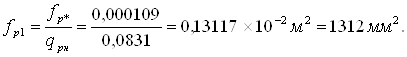

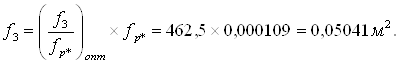

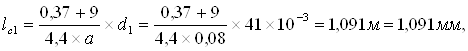

2.4 Расчёт количества используемого пара

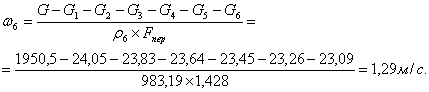

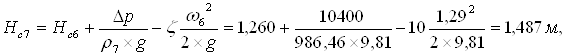

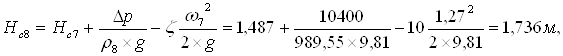

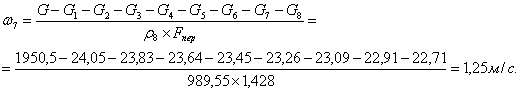

2.4.1 По имеющимся данным теплового расчёта можно определить необходимое количество греющего низкопотенциального пара в случае использования в качестве рабочего пара различных параметров

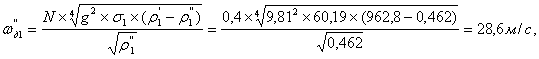

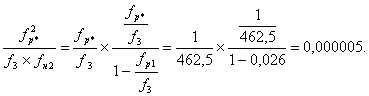

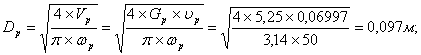

2.4.2 Исходя из общего количества греющего пара и по коэффициенту эжекции определим требуемое количество рабочего пара 40 Gр40

![]()

2.4.3 Необходимое количество низкопотенциального пара, отработанного в турбинах привода основного оборудования, составит Gн

Gн=Gр40´u=5,25´9=47,25 кг/с=170,1 т/час.

2.4.5 Аналогично определим потребность в паре при использовании в качестве рабочего пара других параметров и сведём полученные результаты в таблицу 5.

Таблица 5 – Зависимость количества греющего пара в зависимости от рабочего пара

|

Параметры рабочего пара |

Пар 10 Р=0,98 МПа, t=230оС |

Пар 27 Р=2,4 МПа, t=280оС |

Пар 40 Р=4,0 МПа, t=375оС |

| Расход рабочего пара, кг/с (т/час) |

10,49 (37,76) |

8,74 (31,46) |

5,25 (18,9) |

| Расход низкопотенциального пара, кг/с (т/час) |

41,96 (151,06) |

43,7 (157,32) |

47,25 (170,1) |

2.4.6 Таким образом, при использовании в эжекторе пара 40 потребуется 47,25 кг/с пара, отработанного в турбинах привода основного оборудования производств аммиака. Определим площадь поверхности воздушных холодильников, высвобождаемую в результате отвода части пара в головной подогреватель установки.

2.4.6.1 В настоящее время для конденсации пара, отработанного в турбинах привода, применяются следующие воздушные холодильники:

1 101 JC – F=33384 м2;

2 T401 JC – F=8200 м2;

2 102 JC – F=12594 м2;

3 103 JC - F=50076 м2;

4 T403 JC – F=8200 м2;

5 104 JC – F=8396 м2;

6 105 JC - F=33380 м2;

7 T403 JC– F=8200 м2;

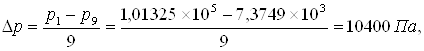

общей площадью поверхности теплообмена Fобщ=162430 м2 (для одного производства) [15]. Общее количество пара подаваемое на холодильники составляет 248 т/час или 68,89 кг/с. В холодильниках осуществляется его конденсация и охлаждение до температуры t=57 оС.

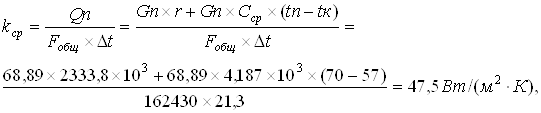

|

2.4.6.2 Найдем средний коэффициент теплопередачи воздушных холодильников kср

где Dt=21,3 оС – температурный напор в воздушных холодильниках, вычисленный, как среднелогарифмический из расчёта средней летней температуры воздуха tв=18 оС и воздуха на выходе из холодильников tвых=60 оС;

r=2333,8 кДж/кг – удельная теплота парообразования при температуре пара;

Сср=4,187 кДж/кг´К – теплоёмкость воды при средней температуре в холодильниках tср=(tп+ tк)/2=(70+57)/2=63,5 оС.

2.4.6.3 Площадь поверхности теплообмена, которая высвобождается при включении установки в производственный цикл F’

2.4.6.4 По полученным результатам и известным площадям отдельных холодильников [15] определим, какие воздушные холодильники возможно переключить для использования в установке для охлаждения оборотной воды - это холодильники 101 JC и T401 JC, 102 JC, 104 JC, 105 JC и T105 JC общей площадью поверхности теплообмена F=104154 м2. Оставшийся холодильник будет покрывать имеющуюся нагрузку.

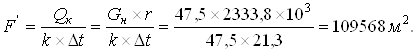

2.4.6.5 Ориентировочно оценим количество оборотной воды, которое можно охладить в высвобождаемых воздушных холодильниках Gх

где Dt=10,7 оС – среднелогарифмический температурный напор в воздушном холодильнике при охлаждении оборотной воды.

2.4.6.6 Отсюда следует, что задействовав, в случае включения установки в производственный цикл, неиспользуемые воздушные холодильники производства “Аммиак - 2” можно сократить затраты на производство водооборотного цикла. Остальное количество оборотной воды направляется на ВОЦ 17, где имеется запас по мощности.

2.4.6.7 Количество оборотной воды, направляемое на ВОЦ 17 составляет Gоб

Gоб=GохлS-Gх=3484,8-1809,6=1675,2 кг/с.

2.5 Расчёт сепарационного устройства и нахождение ожидаемого качества дистиллята

![]()

2.5.1 Для нахождения количества примесей, которые с паром переходят в дистиллят

необходимо определить влажность пара, которую обеспечивает сепарационное

устройство. Принимаем для установки в камерах испарения жалюзийные сепараторы с

горизонтальными пакетами. Для аппаратов безбарботажного типа, реализуемых в установке,

принимаем величину критерия, определяющего параметры сепаратора N=0,4 (стр. 194 [20]). При этом ожидаемый унос составит j=5´10-5-1´10-4 кг/кг.

2.5.2 Произведём расчёт первой ступени испарения как наиболее напряжённой

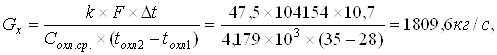

2.5.2.1 По формуле (5-15) [20] найдём значение предельно допустимой скорости пара в нормальном сечении между пластинами жалюзи сепарационного устройства w”д1

где s1=60,19 Па – поверхностное натяжение воды при температуре в первой ступени по таблице 2-8 [18],

r’1= 962,8 кг/м3 – плотность воды при её температуре в первой ступени по таблице 2-1 [18],

r”1=0,462 кг/м3 – плотность пара при температуре насыщения в первой ступени по таблице 2-1 [7].

2.5.2.2 Принимаем рабочую скорость пара равную

w”р1=w”д1´0,6=28,6´0,6=17,2м/с.

2.5.3. Найдём количество примесей, которое уносится со вторичным паром и переходит в дистиллят. Согласно методике [2] на стр.247 значение величины примесей зависит от влажности пара и от силы электролита растворов примесей. Наиболее интенсивно уносятся с паром вещества, водные растворы которых образуют очень слабые электролиты.

2.5.3.1 Определим количество окислов железа, которое переходит в пар в первой ступени

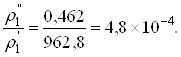

2.5.3.1.1 Найдем соотношение плотностей воды и водяного пара в ступени

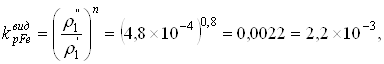

2.5.3.1.2 По формуле (5.3) [2] найдем коэффициент видимого распределения вещества kрвидFe из условия что, гидратированные окислы железа представляют собой очень слабый электролит

где n=0,8 – показатель степени зависящий от силы электролита раствора (стр.247 [2]).

2.5.3.1.3 Определим концентрацию соединений железа в дистилляте по формуле (5.1) [2]

![]()

где j=0,005% - ожидаемая влажность пара в ступени, обеспечиваемая сепарационным устройством;

CFeраств=2,0 мг/л – концентрация ионов железа в исходной воде (приложение А).

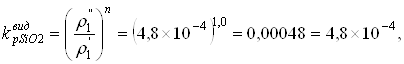

2.5.3.2 Аналогично найдём количество кремниевой кислоты, которое переходит в пар из условия, что кремниевая кислота образует раствор слабого электролита

2.5.3.2.1 По формуле (5.3) [2] найдем коэффициент видимого распределения вещества kрвидSiO2

|

где n=1,0 – показатель степени зависящий от силы электролита раствора (стр.247 [2]).

2.5.3.2.2 Определим концентрацию соединений железа в дистилляте по формуле (5.1) [2]

![]()

где j=0,005% - ожидаемая влажность пара в ступени, обеспечиваемая сепарационным устройством;

CSiO2раств=5,5 мг/л – концентрация кремнезема в пересчёте на SiO2 в исходной воде (приложение А).

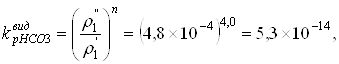

2.5.3.3 Найдём количество солей жёсткости, которые переходят в дистиллят

2.5.3.3.1 Рассмотрим соли карбонатной жёсткости, основание которых образует в воде сольный электролит

2.5.3.3.2 По формуле (5.3) [2] найдем коэффициент видимого распределения вещества kрвидHCO3

где n=4,0 – показатель степени, зависящий от силы электролита раствора (стр.247 [2]).

2.5.3.3.3 Определим концентрацию соединений железа в дистилляте по формуле (5.1) [2]

![]()

где j=0,005% - ожидаемая влажность пара в ступени, обеспечиваемая сепарационным устройством;

CHCO3раств=2,2 мг/л – карбонатная жёсткость исходной воды.

2.5.4 Из приведённых расчётов следует, что принятое сепарационное устройство обеспечит необходимое качество получаемого дистиллята при соблюдении величины сепарационного пространства камер испарения и технологического режима установки.

2.6 Очистка воды от растворённых газов

По имеющейся на предприятии нормотивно-технической документации [15] деминерализованная вода регламентируется по содержанию свободного кислорода O2 и двуокиси азота CO2. Содержание кислорода в исходной воде СO2 до30 мг/л, СCO2 – до 30 мг/л.

Удаление содержащегося в дистилляте кислорода происходит в процессе испарения согласно закону Генри-Дальтона [2], характеризующего зависимость между концентрацией в воде растворённого газа и его парциальным давлением,

Cг=kг´рг=kг´(робщ-рН2О);

где Сг – концентрация растворённого в воде газа;

kг – коэффициент абсорбции газа водой;

робщ – общее давление;

рН2О – парциальное давление водяного пара.

Как видно из уравнения, понижение концентрации газа в воде происходит с уменьшением разности робщ-рН2О. Таким образом, для удаления газа из воды необходимо создать условия, при которых парциальное давление его над водой было бы равно нулю.

При кипении жидкости парциальное давление растворённых в воде газов стремится к нулю. В таком случае концентрация растворённого газа будет зависеть только от времени дегазации. С увеличением времени дегазации концентрация растворённых газов в воде уменьшается.

В проектируемой установке дегазация циркулирующего рассола происходит равномерно по всем ступеням. Удаление выделившихся газов осуществляется из каждой ступени совместно с неконденсирующимся паром вакуум-насосом.

Естественно, полного освобождения воды от растворённого газа достичь невозможно, поэтому концентрацию газов в дистилляте необходимо определять опытным путём. Однако, учитывая имеющийся опыт проектирования подобных установок, можно предположить, что содержание растворённых газов в дистилляте не превысит допустимых норм качества глубоко обессоленной воды [20].

3 Конструкторский расчёт

3.1 Расчёт регенеративных конденсаторов

3.1.1 По имеющимся данным теплового расчёта принимаем площадь поверхности теплообмена каждого конденсаторов теплоиспользующих ступеней равную Fк=1693,6 м2.

3.1.2 Произведём расчёт конденсатора-пароохладителя для первой ступени

3.1.3 Принимаем среднюю скорость охлаждающего рассола в трубах w=3 м/с (стр. 57 [1]).

3.1.4 Диаметр трубок принимаем dтр=20´2,5 мм, длину lтр=6000 мм, материал – латунь марки Л63, тип пучка – коридорный.

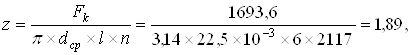

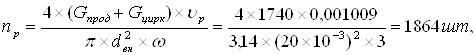

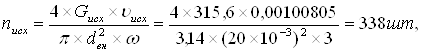

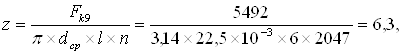

3.1.5 Определим количество трубок в пучке по уравнению неразрывности исходя из заданной скорости воды в трубах n

![]()

где u=0,0010222 м3/кг – удельный объём воды при средней температуре в первой ступени tср=(tв1+tв2)/2=(85,6+79,0)/2=82,3 оС по таблице 2-1 [18].

3.1.6 Определим число ходов рассола в конденсаторе z по необходимой площади теплообмена Fк из уравнения неразрывности

где dср=22,5´10-3 м – средний диаметр труб;

принимаем число ходов охлаждающего рассола z=2.

3.1.7 Определим геометрические размеры трубного пучка

3.1.7.1 Для труб выбранного диаметра по таблице (8) [24] находим шаг пучка s=32 мм.

3.1.7.2 Из геометрических размеров камеры испарения принимаем ширину всего трубного пучка Bп=3 м, а ширину одного хода Bп1=1,5 м.

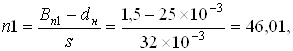

3.1.7.3 Отсюда найдём количество трубок в горизонтальном ряду одного хода пучка n1 принимаем n1=46 шт.

3.1.7.4 Тогда количество рядов составит n2

n2=n/n1=2117/46=46,02;

принимаем количество трубок в вертикальном ряду n2=48 шт.

3.1.7.4 Высота трубного пучка составит Hтр

Hтр=n2´s+dн=48´32´10-3+25´10-3=1,561 м.

3.1.7.5 Уточнённое количество труб в пучке составит n=n1´n2=46´48 =2208 шт.

3.1.8 Уточним площадь поверхности теплообмена Fк’

Fк’=p´n´dср´l´z=3,14´2208´22,5´10-3´6´2=1872 м2.

3.1.9 Принимая высоту межтрубного пространства конденсатора Hм.тр.=1,6 м, находим скорость вторичного пара в межтрубном пространстве w’

где G1=24,05кг/с – количество выпаренного пара в первой ступени;

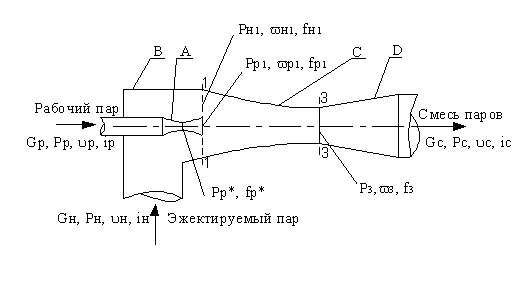

u1=2,1611 м3/кг – удельный объём пара при температуре насыщения в первой ступени по таблице 2-1 [18].

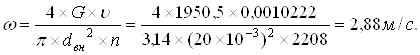

3.1.10 По действительному количеству трубок уточним значение скорости рассола в трубном пространстве w

3.1.11 Определим коэффициент теплоотдачи в трубках от рассола пару k1

3.1.11.1 Вычислим число Рейнольдса Rе

где r=970,21 кг/м3 – плотность воды при средней температуре рассола в конденсаторе tср=tв1+tв2/2=85,6+79,0/2=82,3 оС по таблице 2-1 [18];

m=351,2´10-6 Па/с – динамическая вязкость воды при средней температуре в ступени по таблице 2-8 [18];

т.к. Re больше критического значения Reкр=105, то движение в трубках развитое турбулентное.

3.1.11.2 Для турбулентного вынужденного движения в трубах найдём значение критерия Нуссельта Nu по формуле (4-17) [13]

где Prж=2,16 – число Пранкля при средней температуре жидкости по таблице (2-8) [18];

Prст=1,91 – число Пранкля при температуре стенки (принимаем равной температуре насыщения в камере);

el=1 – коэффициент, учитывающий влияние начального участка по таблице (4-3) [13], при d/l больше 50.

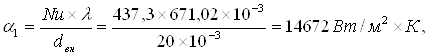

3.1.11.3 Тогда коэффициент теплоотдачи от жидкости пару составит a1

где l=671,02´103 Вт/м´К – теплопроводность воды при средней температуре рассола в конденсаторе по таблице (2-8) [18].

|

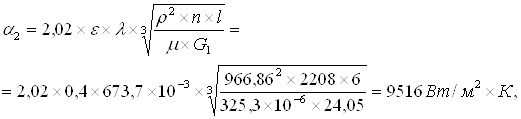

3.1.12 Найдём значение коэффициента теплоотдачи при конденсации вторичного пара a2

где l=673,7´10-3 Вт/м´К, r=966,86 кг/м3, m=325,3´10-6 Па´с – соответственно теплопроводность, плотность и динамическая вязкость плёнки конденсата при средней температуре в аппарате tпл=ts+ tст/2=92,53+82,3/2=87,4 оС;

e=0,4 – коэффициент, зависящий от количества труб в вертикальном ряду по номограмме на рисунке (4-8) [13]

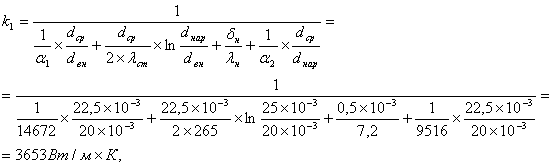

3.1.13 Пренебрегаем отложениями на поверхностях труб со стороны конденсирующегося пара, а со стороны нагреваемого рассола учтём слой отложений солей жесткости толщиной d=0,5 мм=0,5´10-3м с теплопроводностью lн=7,2 Вт/м´К (стр. 55 [1]).

3.1.14 Тогда по формуле (3.7) [27] найдём коэффициент теплопередачи от пара к охлаждающему рассолу в конденсаторе первой ступени k1

где lст=265 Вт/м´К – теплопроводность материала трубок теплообменника латуни (стр. 55 [1]).

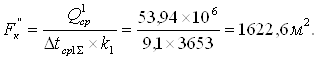

3.1.15 По найденному значению коэффициента уточним площадь поверхности теплообмена конденсатора-пароохладителя первой ступени, как наиболее напряжённой Fк”

3.1.16 Сравнивая значение необходимой площади поверхности теплообмена Fк”=1622,6 м2 с принятой действительной площадью поверхности теплообмена конденсаторов пароохладителей теплоиспользующих ступеней Fк’=1872 м2, видим. что устанавливаемые конденсаторы имеют запас по поверхности теплообмена DF=15% и обеспечивают заданный режим.

3.1.17 Учитывая, что другие ступени установки работают в менее напряженных режимах принимаем площади поверхностей теплообмена равными тем, которые были определены из конструкторских расчётов.

3.1.18 Определим геометрические размеры и действительную площадь теплообмена конденсаторов теплоотводящего контура

3.1.18.1 Конденсаторы седьмой ступени

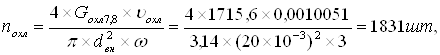

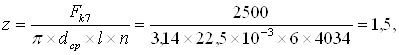

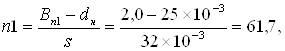

3.1.18.1.1 По имеющимся данным теплового расчёта имеем суммарную площадь поверхности теплообмена конденсаторов седьмой ступеней равную Fк7=2500 м2.

3.1.18.1.2 Принимаем среднюю скорость жидкости в трубах w=3 м/с (стр. 57 [1]).

3.1.18.1.3 Диаметр трубок, длину, материал и тип пучка – аналогично ранее рассмотренным конденсаторам.

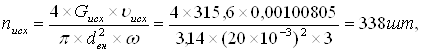

3.1.18.1.4 Определим количество трубок в конденсаторе охлаждающего рассола по уравнению неразрывности исходя из заданной скорости воды в трубах nр