Курсовая работа: Автоматизация участка нагревательных печей и толстолистового стана кварто-2800

Курсовая работа: Автоматизация участка нагревательных печей и толстолистового стана кварто-2800

Курсовая работа

Тема: «Автоматизация участка нагревательных печей и толстолистового стана кварто – 2800»

Содержание

Введение

1. Технологический процесс прокатки стали 18ХН10Т на толстолистовом стане кварто-2800

2. Автоматизированная схема управления технологической линией

3. Автоматизация измерения температурного режима слитка в методической

печи

4. Автоматизация процесса регулирования толщины полосы на толстолистовом стане кварто 2800

5. Устройство и принцип работы AS-interface

Список использованной литературы

Введение

Практически давно было известно преимущество децентрализованной автоматизации. Принимая во внимание, что несколько лет назад тенденция управления и контроля технологическим процессом была отдана диспетчерам-операторам, то в настоящее время эта тенденция направлена к распределенным решениям, то есть к децентрализованным. Важные технологические моменты производственного процесса немедленно обрабатываются оператором на месте тем самым, обеспечивая децентрализованное управление. Только важная информация передается на центральный процессор. Преимущества таких решений очевидны:

· Небольшие и конкретные программы обеспечивают легкий ввод в действие участков цехов завода;

· Меньшее количество времени простоя, так как индивидуальные станции работают в реальном времени;

· Снижение процесса обмена данными между уровнями (диспетчерами) через систему шин;

· Более легкая, более быстрая установка и выбор систем расширения.

Из-за несложной структуры AS-i (Actuators Sensors Interface) является превосходным выбором для использования между датчиками / приводами и децентрализованным управлением.

1. Технологический процесс прокатки стали 18ХН10Т на толстолистовом стане кварто-2800

Слитки

размером 1000–300–710 мм, весом до 3500 кг поступают из мартеновского цеха в листопрокатный цех №1, затем с помощью кранов транспортируются на линию печного

рольганга и далее при помощи реечного толкателей задаются в методическую печь.

Слитки нагреваются до температуры ![]() . После

этого выдается при помощи гидравлического выталкивателя на главную линию стана.

Прокатка осуществляется на стане кварто 2800 в несколько проходов. Раскат

охлаждается под душирующей установкой до температуры

. После

этого выдается при помощи гидравлического выталкивателя на главную линию стана.

Прокатка осуществляется на стане кварто 2800 в несколько проходов. Раскат

охлаждается под душирующей установкой до температуры ![]() . После чего поступает на

участок отделки, где осуществляется разметка, порезка, маркировка и упаковка

листа.

. После чего поступает на

участок отделки, где осуществляется разметка, порезка, маркировка и упаковка

листа.

Оборудование для производства толстолистового проката представляют собой комплексы технологически взаимосвязанных агрегатов нагревательных печей, прокатной клети, агрегатов правки, резки и отделки листов, а так же оборудование для транспортировки и взвешивания прокатываемого металла, расположенных последовательно, и образующих единую поточную линию.

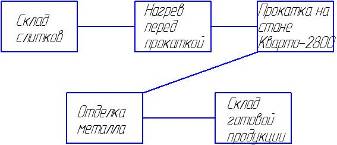

Сортамент продукции включает в себя стали для судостроения, котлостроения и др., толщиной от 8–30 мм, шириной 1500–2200 мм, длиной до 20 000 мм. Схема технологического процесса представлена на рис. 1.1.

Рис. 1.1 Технологическая схема процесса получения листового металла на стане кварто – 2800

2. Автоматизированная схема управления технологической линией

Для осуществления управления технологическим оборудованием и реализованного на нём технологического процесса производства толстолистового проката, разработаем автоматизированную систему управления процессом оснащённую комплексом технических средств обеспечивающих выполнение её функций. Для автоматизации ЛПЦ – 1 целесообразно создание трёхуровневой АСУ ТП, состоящую из центральной и зональных УВМ, а также локальных систем управления.

Технологический процесс производства листа имеет дискретно-непрерывный характер, причём чётко выделяется ряд автономных, последовательно расположенных по ходу технологического процесса участков: участок приемки заготовки, методические печи, клеть, правильная машина, механизмы пореза горячего проката, агрегаты отделки и склад. Все эти участки отличаются друг от друга по характеру технологии; требуемому быстродействию операций управления (например, продолжительность нагрева измеряется часами, а время, затрачиваемое на прокатку металла в клети за один пропуск, составляет доли или единицы секунд); требуемой точности перемещения механизмов стана (от десятков миллиметров при раскладке заготовок на стеллажах участка приемки заготовки и до сотых долей миллиметра при установке нажимного механизма прокатной клети); объёму перерабатываемой информации. Это позволяет рассматривать процесс управления ТП цеха в целом как совокупность взаимосвязанных, но относительно независимых процессов управления на каждом из указанных участков, т.е. осуществить децентрализацию управления. В связи с этим целесообразно произвести декомпозицию АСУ ТП прокатного стана на две автономные зоны в соответствии с участками ТП (Табл.2.1):

– зона подготовки слитков;

– зона рабочей клети;

– зона отделки листа.

Таблица 2.1

|

УВМ |

|||||

| Зона нагревательных печей | Зона прокатных клетей | Хвостовая зона | |||

| ЛСУ УУ | ЛСУ ТП | ЛСУ УУ | ЛСУ ТП | ЛСУ УУ | ЛСУ ТП |

|

-СУ устройствами транспортировки заготовок в зоне. – СУ показателями тепловой работы нагревательных печей. – СУ показателями теплового состояния заготовок. |

-СУ температурой заготовки, – СУ изменением веса заготовки. |

-СУ скоростью вращения валков, – СУ положением валков, |

-СР показателей состояния прокатываемых полос между клетями стана, – СР размеров профиля прокатываемых полос. |

-СУ ножницами, – СУ устройствами холодильника, – СУ моталками, СУ расходом охлаждающей жидкости по секциям установки ускоренного охлаждения проката. |

-СУ раскроя раската на ножницах. – СУ холодильником, – СР температуры проката на выходе из стана. |

В зону подготовки входят агрегаты зачистки и порезки заготовки, а также обслуживающие их транспортные устройства. Зона рабочей клети включает нагревательные печи, прокатную клеть, правильную машину, ножницы и листоукладчик. В зону отделки входят обслуживающие транспортные устройства.

В состав АСУ ТП входит также автоматизированная система информационного сопровождения и оперативного управления.

Непосредственное управление цехом в процессе производства осуществляют локальными системами управления устройствами и технологическими переменными стана.

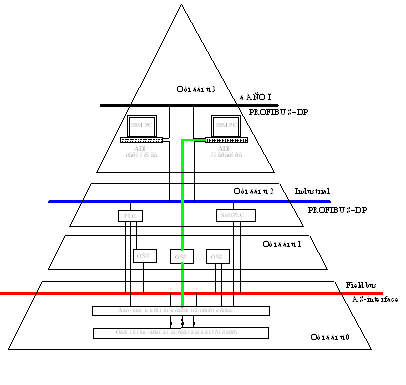

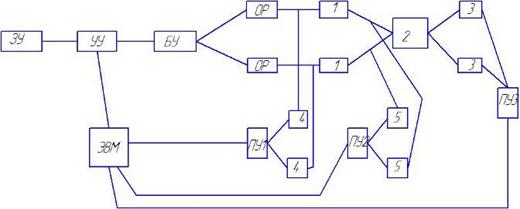

Наряду с расчленением АСУ ТП всего цеха на отдельные участковые АСУ ТП в соответствии с ходом технологического процесса, произведём выделение одинаковых функциональных уровней в каждой участковой АСУ ТП. Функциональная схема АСУ ТП стана кварто – 2800 представлена на рис. 2.1. В результате общая распределенная схема построения АСУ ТП стана представлена на рис. 2.2.

Рис. 2.1 Структура распределенной АСУ ТП стана кварто – 2800

Рис. 1.2 Функциональная схема АСУ ТП стана кварто – 2800

На первом уровне обеспечивается дистанционное управление автоматизированными приводами с постов управления, причём операторы осуществляют пуск и торможение электропривода или только пуск. В последнем случае сигнал на торможение подаётся автоматически в функции положения механизма или прокатываемого металла. Формирование переходных процессов, оптимизированных по заданному критерию, обеспечивается системой электропривода.

Второй уровень структуры предназначен для управления отдельными механизмами и агрегатами по жёстким программам, выбираемым операторами.

Третий уровень оптимизирует управление второго уровня на основе моделей процесса, в том числе модели зоны деформации. Данная структура обусловлена надёжным управлением отдельными технологическими участками, возможностью поэтапного ввода и наращивания задач автоматизации, как по вертикали (уровни АСУ), так и по горизонтали (технологические участки стана), а также хорошей приспособленностью к широкому использованию ЭВМ.

Исходя из требований обеспечения надёжности, каждый уровень АСУ может функционировать самостоятельно, поэтому вывод из работы верхних уровней не вызывает прекращения функционирования первого и второго уровней. Как правило, 2 уровень структуры обеспечивает управление ТП по жестким программам, выбираемым оператором, а 3 уровень оптимизирует управление 2 уровня уже без участия оператора.

3. Автоматизация измерения температурного режима слитка в методической печи

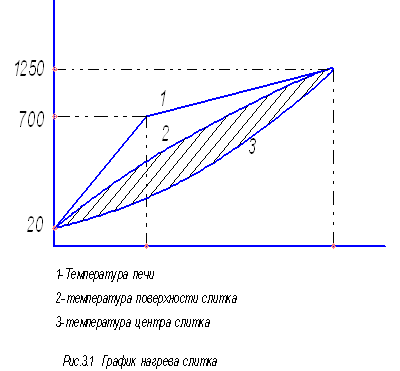

Для полного представления о системе регулирования температуры в печах, более детально рассмотрим систему управления зонами нагревательной печи, где производится нагрев слитков по заданному режиму (рис. 3.1).

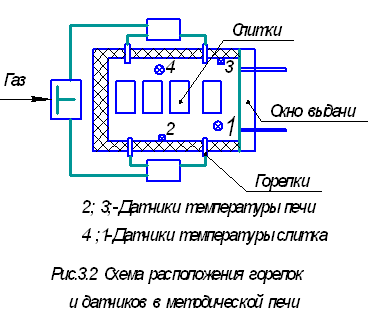

Температура в печи замеряется двумя датчиками, расположенными в разных местах, температура слитка – двумя датчиками с разных сторон (рис. 3.2).

При создании системы автоматизированного управления печи параметры следующие: температура печи, расход топлива, температура слитка в печи.

В качестве датчиков температуры печи целесообразно применить платино-родиевую термопару, характеристики которой представлены в табл. 3.1.

Таблица 3.1. Характеристики термопары, для измерения температуры печи

| Условное обозначение | Материал термоэлектродов |

Предел преобразования, (при работе в кратковременном режиме), 0С |

Погрешность термоЭДС, мВ | |

|

До 300 0С |

Свыше 3000С |

|||

| ТПР-30/6 |

Платинородий (30% родия) – платинородий (6% родия) |

300…1600 (1800) | – |

±(0,01+3,3х х10-5(t-300)) |

Недостатки термопар – невысокая чувствительность, большая инерционность, необходимость поддержания постоянной температуры свободных спаев.

Для определения температуры слитка в методической печи с целью оптимального контроля за температурой нагрева применим пирометры спектрального отношения.

Принцип действия пирометров спектрального отношения основан на измерении отношения интенсивности излучения нагретого тела в двух участках спектра, что однозначно определяет цветовую температуру нагретого тела. Под цветовой понимают ту температуру абсолютно черного тела, при которой отношение интенсивностей излучения в двух длинах волн равно отношению интенсивностей излучения нагретого тела в тех же длинах волн.

Преимуществом этого метода измерения температуры по сравнению с другими оптическими методами является то, что при помощи его можно измерить температуру тела, излучение которого отличается от излучения черного тела. Результат измерения в этом случае не зависит от излучательной способности тела, если она одинакова для двух длин волн.

Скорость

замера температуры ![]()

Потребляемая мощность пирометра около 50 ВА при напряжении 220 В и частоте 50 Гц.

Функциональная схема регулирования температуры в печи и замера температуры слитка представлена на рис. 3.3.

Рис. 3.3 Функциональная схема регулирования температуры в методической печи:

1 – горелка; 2 – слиток; 3 – датчик температуры слитка; 4 – расходомер; 5 – датчик температуры печи.

4. Автоматизация процесса регулирования толщины полосы на толстолистовом стане кварто 2800

На листовых станах горячей прокатки в функции управляющей электронной вычислительной машины входят посадка и выдача слябов из нагревательных печей, регулирование теплового режима нагревательных печей, дистанционная перестройка черновых и чистовых клетей стана, регулирование толщины полосы в непрерывной группе клетей, регулирование ширины полосы, регулирование скоростного режима непрерывной группы клетей, регулирование температурного режима прокатки и смотки полос, управление летучими ножницами, управление моталками и конвейерами, слежение за слябами и раскатами по линии стана, сбор информации и учет продукции.

Система автоматического регулирования толщины (САРТ) полосы предназначена для обеспечения получения горячекатаных полос с минимальными колебаниями толщины и ширины относительно заданных.

Комплексная автоматизация процесса прокатки» на листовых станах позволяет улучшить качество продукции по размерам и механическим свойствам, повысить производительность прокатного стана и цеха в целом, сократить численность обслуживающего персонала, а также повысить другие показатели работы стана.

Функция САРТ следующая:

Осуществляет коррекцию толщины полосы по показаниям рентгеновского измерителя толщины.

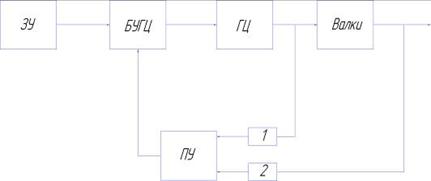

Функциональная схема САРТ приведена на рис. 4.2

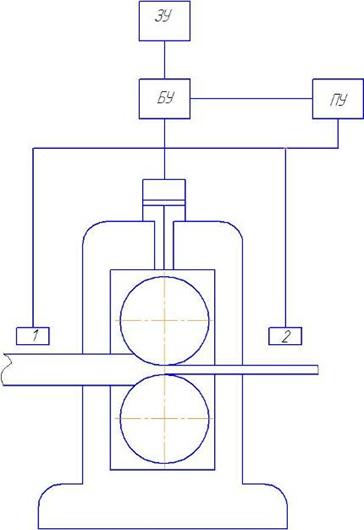

На рис. 4.1 показана схема управления нажимным устройством, измерение толщины полосы осуществляется двумя рентгеновскими датчиками на входе и выходе из клети. Регулирование толщины полосы осуществляется с помощью гидравлического нажимного устройства. Главным параметром в данном процессе является толщина полосы.

Рис. 4.1. Схема управления нажимным устройством:

1,2 – датчик измерения толщины; ЗУ – задающее устройство; БУ – Блок управления гидроцилиндром; ПУ – преобразующее устройство

Рис. 4.2. Функциональная схема регулирования ширины полосы

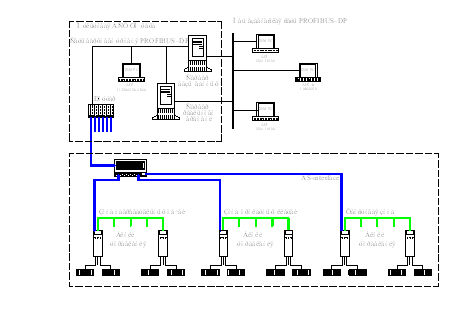

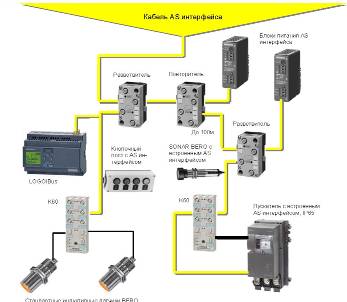

5. Устройство и принцип работы AS-interface

Отличительной чертой AS-интерфейса является использование одного 2-жильного кабеля для обмена данными и подвода питания к датчикам и исполнительным устройствам. Для питания сетевых устройств должны использоваться только специальные блоки питания, предназначенные для работы в AS-интерфейсе. Обычные стабилизированные блоки питания могут использоваться только для питания вспомогательных цепей сетевых устройств AS интерфейса.

Сетевой кабель имеет оболочку специального профиля, что исключает возможность ошибок при монтаже сетевых компонентов. Подключение новых компонентов производится методом прокалывания оболочки кабеля.

В составе AS-интерфейса могут использоваться:

• Ведущие сетевые устройства в виде коммуникационных процессоров программируемых контроллеров SIMATIC S5/S7 и станций распределенного ввода-вывода SIMATIC ET 200M/X, а также модулей связи DP/AS-i.

• Сетевой кабель AS-интерфейса с оболочкой специальной или круглой формы.

• Повторители/ расширители.

• Блоки питания AS интерфейса.

• Модули для подключения стандартных датчиков и исполнительных устройств.

• Датчики и исполнительные устройства с встроенным интерфейсом ведомых устройств.

• Приборы для установки сетевых адресов ведомых устройств AS-интерфейса.

• Оборудование и аппаратура других производителей. Конфигурация AS-interface представлена на рис. 5.1.

Рис. 5.1. Конфигурация AS-interface

Список использованной литературы

1. Коновалов Ю.В. Справочник прокатчика. М.: Металлургия, 1997, 312 – с.

2. Климовицкий М.Д. Приборы автоматического контроля в металлургии. М.: Металлургия, 1989, 296 – с.

3. Выдрин В.Н., Федосиенко А.А. Автоматизация прокатного производства. М.: Металлургия, 1986, 232 – с.

Перепечатка материалов без ссылки на наш сайт запрещена