Дипломная работа: Проект вагонного участка по ремонту систем кондиционирования воздуха пассажирских вагонов

Дипломная работа: Проект вагонного участка по ремонту систем кондиционирования воздуха пассажирских вагонов

ВВЕДЕНИЕ

Железнодорожный транспорт представляет собой единый производственно–технологический орган власти с централизованным управлением. Созданная за большой исторический период сильная система управления позволяет успешно решать все возложенные государством на железнодорожный транспорт задачи.

Огромная общегосударственная и социальная значимость, особенности работы определили законодательное закрепление федерального статуса железнодорожного транспорта, государственное регулирование и контроль за его деятельностью, развитие материально – технической базы и удовлетворение основных потребностей в составе государственных нужд. Железнодорожный транспорт осуществляет свою деятельность в тесном взаимодействии с органами государственной власти и управления субъектов Российской Федерации.

Магистральные железные дороги работают в тесном контакте с подъездными путями обеспечивающими производственную деятельность десятков тысяч промышленных предприятий, строек и других организаций.

Железнодорожный транспорт – вид транспорта, выполняющий перевозки пассажиров и грузов по рельсовым путям в вагонах с помощью локомотивной или мотор-вагонной тяги.

Среди всех видов транспорта, во многих странах ведущее место занимает железнодорожный транспорт, что объясняется его универсальностью.

Возможностью обслуживать все отрасли экономики и удовлетворять потребности населения в перевозках практически во всех климатических зонах и в любое время года.

Высокой провозной способностью и эффективностью перевозок массовых грузов на большие расстояния, сравнительно большими скоростями, надежностью и безопасностью, низкой себестоимостью перевозок, меньшим воздействием на окружающую природную среду, чем другие виды транспорта.

Доля железнодорожного транспорта в общем объеме перевозок складывается с учетом экономико-географических, демографических и других факторов.

Железнодорожный транспорт связывает в единое целое многочисленные области и районы страны, обеспечивает жизнедеятельность всех отраслей экономики, реализацию социальных программ, экономическую и национальную безопасность государства, активно влияет на развитие межрегиональных и международных связей.

Железнодорожный транспорт России – сложное многоотраслевое хозяйство, в составе которого 17 железных дорог с входящими в них отделениями, станциями, локомотивными и вагонными депо, дистанциями пути, электроснабжения, сигнализации и связи и другими подразделениями. Предприятия, осуществляющие ремонт и модернизацию подвижного состава и контейнеров, производящие запасные части, оборудование и материалы, обеспечивающие средствами связи, а также сбор и обработку технологической информации, ведущие научные разработки в области техники, технологии и развитии железнодорожного транспорта, организации и учреждения по подготовке кадров, обслуживанию социальной сферы. В целях повышения устойчивости работы железно – дорожного транспорта, безопасности и качества оказываемых услуг, формирования эффективной транспортной системы страны, снижения совокупных народно – хозяйственных затрат на перевозки грузов железнодорожным транспортом и удовлетворения растущего спроса на услуги, оказываемые на железнодорожном транспорте, Правительство РФ постановило: Утвердить предполагаемую Программу структурной реформы на ж.д. транспорте.

Установить, что реформирование ж.д. транспорта проводится в три этапа:

первый этап 2001 – 2002

второй 2003 – 2005

третий 2006 - 2010 годы.

1.1 Первый этап 2001 – 2002 годы включал в себя:

1.1.1 реструктуризация кредитной задолженности предприятий ж.д. транспорту по платежам в бюджеты всех уровней и иным договорным обязательствам

1.1.2 разработка проектов законодательных и иных МПА

1.1.3 развитие конкурентного сектора в сфере ж.д. перевозок

1.1.4 инвентаризация имущества предприятий ж.д. транспорта

1.1.5разделение функций государственного управления и хозяйственной деятельности, созданные ОАО «РЖД»

1.2 Второй этап 2003 – 2005 годы, включал в себя:

1.2.1 реорганизация ОАО «РЖД» путем выделения в дочерние акционерные общества самостоятельных, структурных подразделений, осуществления отдельных видов предпринимательской деятельности (пассажирские и грузовые перевозки, специализированные перевозки, услуги по ремонту технических средств, иные виды деятельности, не связанные с перевозками)

1.2.2 поэтапное сокращение перекрестного субсидирования

- создание условий для повышения уровня конкуренции

- создание условий для приобретения компаниями магистральных локомотивов

- привлечение инвестиций для развития ж.д.транспорта

1.3 Третий этап 2006 – 2010 годы

продолжение привлечения инвестиций путем продажи пакетов акций дочерних обществ ОАО «РЖД» и других АО, созданных на железнодорожном транспорте с участием государственного капитала.

Российские железные дороги являются ключевым, а в некоторых случаях единственным способом перевозки грузов и передвижения пассажиров. Системообразующая роль железнодорожного транспорта подтверждается объемом выполняемых им работ. В системе ж.д. транспорта занято 1 млн.653 человек.

Системный анализ современного состояния ж.д. транспорта в России и тенденций его развития показывает что, несмотря на его стабильную работу, для отрасли в целом характерен ряд серьезных проблем:

1.4 Уровень эффективности железных дорог, ассортимент и качество услуг, предоставляемых пользователям

не в полной мере отвечают требованиям складывающейся экономической ситуации. Это связано с низким уровнем мотивации работников: отсутствует четкая связь между вознаграждением сотрудников и результатами их труда, а так же относительно низок уровень оплаты труда отдельных категорий работников (особенно работников тарифных разрядов) наметилась опасная тенденция оттока высококвалифицированных специалистов из отрасли.

1.5 Совмещение функции хозяйственной деятельности и государственного регулирования в одном отраслевом органе государственного управления

сдерживает развитие рыночных отношений в отрасли и препятствует развитию конкурентной среды. Отсутствует механизм предоставления равноправного доступа к инфраструктуре независимым компаниям – перевозчиком и обеспечения благоприятной среды их деятельности.

1.6 Высокая степень износа основных фондов отрасли в условиях прогнозируемого роста спроса на перевозки

требует больших затрат их текущее содержание и ремонт, создает опасность потери технологической устойчивости ж.д. транспорта и определяет значительную потребность в инвестициях.

1.7 Несовершенна нормативная база функционирования ж.д. транспорта

Высокая степень износа основных фондов в отрасли прогнозируемого роста спроса на перевозки требует больших затрат на их текущее содержание и ремонт, создает опасность потери устойчивости ж.д. транспорта и определяет значительную потребность в инвестициях.

1.8 Объем инвестиций

К настоящему времени ежегодный объем инвестиций в отрасли снизился более чем в три раза, а износ основных производственных фондов возрос с 36 до 50%. Полная восстановительная стоимость основных средств, выбывающих в течение последующих пяти лет, превышает 780 млрд. рублей. Основными препятствиями в решении этих проблем являются:

1.8.1 недостаточная финансовая прозрачность хозяйственной деятельности

1.8.2 ограниченные возможности привлечения частных инвестиций в необходимом масштабе

1.8.3 низкая прибыльность системы ж.д. транспорта в целом (в том числе в связи с перегруженностью объектами социальной сферы и не основными видами деятельности). В условиях экономического роста ключевыми требованиями для эффективной работы ж.д.транспорта становятся снижение собственных затрат, повышение мотивации работников отрасли, способность удовлетворять возрастающие требования пользователей к качеству услуг и гибко реагирует на изменения спроса. Неотложность решения проблем определили необходимость и возможность проведения реформы на ж.д. транспорте. Целями структурной реформы на ж.д. транспорте являются:

1.8.4 повышение устойчивости работы ж.д. транспорта, его доступности, безопасности и качества предоставляемых им услуг для обеспечения единого экономического пространства страны и общенационального экономического развития

1.8.5.1 формирование единой, гармоничной транспортной системы страны

1.8.5.2 снижение совокупных народно – хозяйственных затрат на перевозки грузов ж.д. транспорта

1.8.5.3 удовлетворение растущего спроса на услуги, предоставляемые ж.д. транспортом

1.9 Структурные реформы на ж.д. транспорте

Для достижения поставленных целей на первом этапе структурной реформы на ж.д. транспорте необходимо обеспечить реализацию следующих задач и принципов:

1.9.1 разделение функций государственного управления и организации хозяйственной деятельности на ж.д. транспорте с одновременным выделением из монопольной структуры конкурентных видов деятельности

1.9.2 сохранение единой государственной сетевой производственной инфраструктуры железных дорог и централизованного диспетчерского управления

1.9.3 поэтапное прекращение перекрестного субсидирования пассажирских перевозок за счет грузовых, внутри российских и экспортно – импортных перевозок

1.9.4 совершенствование тарифной политики

1.9.5 развитие конкуренции в сфере перевозок грузов, ремонта подвижного состава, перевозок и обслуживание пассажиров

1.9.6 недопустимость слияния предприятий, действующих в конкурентной среде, с предприятиями естественно – монопольного сектора

1.9.7 выделение из сферы деятельности федеральных железных дорог объектов социально–бытового и другого назначения (кроме специализированных) для снижения непроизводственных издержек

1.9.8 осуществление мер, обеспечивающих повышение инвестиционной привлекательности системы железнодорожного транспорта

2 Задачи вагонного депо

Современное вагонного депо представляет собой крупное производство, которое сопоставимо с предприятием машиностроительной отрасли, а именно, с машиностроительным заводом (МЗ).

Основной функцией вагонного депо как предприятия является периодическое восстановление конструктивных параметров всех типов находящихся в эксплуатации вагонов, которые в процессе эксплуатации изменяют свои технические характеристики вследствие участия в перевозочном процессе, а также, по мере совершенствования конструкций вновь выпускаемых вагонов, требуют определенной модернизации. При этом в отличие от МЗ вагонное депо не является предприятием-изготовителем конкретной номенклатуры изделий (если не считать запасные части, изготовляемые в основном на вагонно-ремонтном заводе).

2.1 Система ремонта вагонов и структура вагоноремонтной базы магистрального железнодорожного транспорта

Как известно, по функциональному назначению общий парк вагонов железных дорог подразделяется на два основных:

- парк грузовых вагонов

- парк пассажирских вагонов.

Поэтому в структуру на железнодорожном транспорте входят вагонные депо и ВРЗ для ремонта грузовых вагонов и вагонные депо и ВРЗ для ремонта пассажирских вагонов.

Различия в конструктивном исполнении и оснащенности грузовых и пассажирских вагонов в значительной мере влияют на производственную структуру соответствующих вагонных депо.

Так вагонное депо для ремонта пассажирских вагонов кроме производственных участков (цехов) по ремонту ходовых частей, рамы и кузова, автосцепного и автотормозного оборудования, имеют участки (цехи) по ремонту внутреннего оборудования вагонов, электрооборудования и аккумуляторных батарей, холодильного оборудования, систем отопления, водоснабжения и вентиляции вагонов.

Существующая на ж.д. транспорте система ремонта вагонов предусматривает два вида плановых ремонтов. Такими ремонтами являются деповской ремонт и капитальный ремонт вагонов. Эти два вида ремонтов существенно различаются в части объема выполняемых работ и сроков их производства.

2.3 Деповской ремонт

Деповской ремонт – предусматривает периодический контроль технического состояния частей и деталей вагонов, замену неисправных и восстановление изношенных не базовых деталей и сборочных единиц.

Деповской ремонт производится с учетом установленных величин пробегов (450 тыс. км) вагонов после постройки или капитального ремонта.

2.4 Капитальный ремонт

Капитальный ремонт – предусматривает полное восстановление работоспособности вагона с заменой базовых частей (элементов рамы и кузова, ходовых частей, внутреннего оборудования пассажирских вагонов). Периодичность производства капитального ремонта вагонов определяется в зависимости от типа, модели, даты изготовления, а также по их техническому состоянию или требований по модернизации. Техническое состояние вагона после капитального ремонта приравнивается к состоянию вновь построенного вагона.

Таким образом, отличия между указанными видами ремонтов по объему и трудоемкости выполняемых работ требуют различных производственных структур предприятий, осуществляющих эти работы.

Вагоноремонтное предприятие осуществляющее деповской (ДР) и текущий (ТО) ремонт вагонов называют вагонным депо.

3 РАЗРАБОТКА ПЛАНА РАЗМЕЩЕНИЯ ОБОРУДОВАНИЯ, РАБОЧИХ МЕСТ И ОПРЕДЕЛЕНИЕ ПЛОЩАДИ ПРОЕКТИРУЕМОГО УЧАСТКА

3.1 Планировка цеха

Планировка цеха предусматривает наиболее полное использование производственных площадей, обеспечивающих нормальные условия труда без потерь рабочего времени, поточность ремонтных операций, максимальную их механизацию и возможность транспортировки деталей и материалов и запасных частей.

Таблица 1 проектируемого участка

|

Наименование оборудования |

кол-во |

Общая Площадь м/кв. |

| Моечные машины | 1 | 10 |

| участок мойки холодильной установки | 1 | 20 |

| Кран – балка | 1 | |

| Стеллажи | 3 | 20 |

| Слесарный верстак | 1 | 20 |

| Участок по ремонту компрессоров | 1 | 35 |

| Участок обкатки холодильной установки | 1 | 40 |

| Участок монтажа и демонтажа холодильной установки | 1 | 50 |

3.2 Размеры производственного участка

Размеры производственного участка, определяемые количеством технологического оборудования и его расстановкой, должны соответствовать требованиям санитарных норм: площадь не менее 4 м.кв, а объем не менее 13 м.куб на одного работающего. Площадь проектируемого участка рассчитывается исходя из количества необходимого технологического оборудования и его размеров с учетом проходов и проездов.

Площадь проектируемого участка рассчитывается исходя из количества необходимого технологического оборудования и его размеров с учетом проходов и проездов.

С учетом кратности строительному шагу принимаем ширину цеха 6 м

Lц=168 : 12=14

Площадь цеха

Sц=14

· 12=168

![]()

Высота цеха принимается м, из условия оснащения его кран-балкой

Vц=168 ·4.8=807

3.3 Определение численности рабочих составление штатного расписания

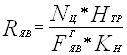

Явочная численность основных производственных рабочих рассчитывается исходя из программы ремонта и трудоемкости ремонтных работ, Rяв, чел, по формуле

где Нтр – трудоемкость ремонта на ремонтируемых узлах

Кн - коэффициент выполнения норм, принимаем равным

1,14 – 1,2

Nц - программа участка

Fяв – годовой фонд рабочего времени явочного рабочего

Списочный состав основных производственных рабочих рассчитывается с учетом коэффициента замещения отсутствующих по уважительным причинам, который принимается равным в пределах 1,1 – 1,12, Rсп, чел, рассчитываем по формуле

![]() , чел.

, чел.

Рассчитываем явочную численность слесарей занятых на демонтажных работах

Rсл.дем=41520*0.451/2002*1.2=8

Рассчитываем явочную численность слесарей занятых на монтажных работах

Rсл.мон=41520*1.26/2002*1.2=22

Явочная численность слесарей по комплектовке

Rкомп=41520*0.773/2002*1.2=13

Явочная численность операторов моечной установки

Rмоеч.маш=41520*0.167/2002*1.2=3

Рассчитаем явочный состав основных производственных рабочих.

Rяв=8+22+3+13=46

Рассчитаем списочный состав основных производственных рабочих

Rсп=46 ·1.1=51, чел

Составляем штатное расписание основных производственных рабочих проектируемого участка

Таблица 2 Штатное расписание основных производственных рабочих

| Наименование профессий |

Разряд квалификации |

Кол-во в смену |

Общее кол-во |

| Начальник цеха мастер | 6 | 1 | 2 |

| Слесарь по ремонту компрессоров | 3 | 4 | 8 |

| Слесарь по монтажу и демонтажу | 3 | 5 | 10 |

| Слесарь по обкатке и проверке холодильной установки | 5 | 4 | 8 |

| Машинист моечной машины | 4 | 1 | 2 |

| Итого | 15 | 30 |

Количество административного – управленческого и оперативно – технического персонала принимаем определенным процентом от общей численности основных производственных рабочих: руководителей 5 - 6%, специалистов 4 – 5 %, вспомогательных рабочих 6 – 8 %, младшего обслуживающего персонала 2 – 3 %.

4 НАЗНАЧЕНИЕ, СОСТАВ И ХАРАКТЕРИСТИКА ПРОЕКТИРУЕМОГО УЧАСТКА ПО РЕМОНТУ СИСТЕМ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА

4.1 Работы, связанные с ремонтом систем кондиционирования воздуха

В настоящее время в пассажирском вагонном депо работы, связанные с ремонтом систем кондиционирования воздуха выполняются в основном на открытых и временно приспособленных площадях, постоянно подверженных влиянию атмосферных осадков, а также низких температур наружного воздуха.

Для ремонта систем кондиционирования в вагоном депо задействовано 5 основных цехов:

А) участок мойки холодильной установки

Б) цех по ремонту компрессоров

В) цех обкатки холодильной установки

Г) цех монтажа и демонтажа холодильной установки

Д) цех ремонта запасных частей

В состав вагоного депо входят разнообразные цеха, службы и хозяйства, имеющих между собой тесные производственные связи. Все их можно объединить в три самостоятельные группы: цеха основные, цеха вспомогательные, общедеповские обслуживающие хозяйства и служебные (энергетическое хозяйство, транспортная, складская служба и т.д.)

4.2 Основные (производственные) цеха вагонного депо

Все основные (производственные) цеха вагонного депо делятся на три группы: основные, заготовительные и обрабатывающие.

В составе основных цехов входят

- цех монтажа и демонтажа холодильной установки.

- цех по ремонту компрессоров

4.2.1 Заготовительными цехами являются – цех ремонта запасных частей.

4.2.2 Вспомогательные цехи лишь косвенно участвую в выпуске основной продукции. В них изготавливают изделия, используемые в процессе производства основных цехов. Это такие цеха: инструментальный, ремонтно – монтажный, цех ремонта электрооборудования.

4.2.3 Энергетическое хозяйство объединяет котельные, компрессорные станции, трансформаторные подстанции, кислородную станцию.

4.2.4 В транспортное хозяйство депо входят маневровый тепловоз, гараж автотранспорта, вагонные парки (для вагонов, ожидающих ремонта и отремонтированных вагонов), железнодорожные пути предприятия

4.2.5 К складскому хозяйству относятся: склад отдела материально – технического снабжения, склад производственного отдела (склад полуфабрикатов), склад топлива и горюче - смазочных материалов.

4.3 Цех монтажа и демонтажа холодильной установки

Цех монтажа и демонтажа холодильной установки – является одним из основных цехов депо. В нем выполняются разборочные, ремонтные работы. Подача вагонов в цех, передвижение их по позициям и выдача их из цеха в настоящее время производится тепловозом. Цех монтажа и демонтажа холодильной установки – занимается капитальным, текущим деповским ремонтом. В цехе работают электросварщики, газорезчики, слесари, машинисты крана. Это самый большой по площади цех. Цех оснащен приточно-вытяжной вентиляцией. Первый участок цеха – это участок разборки. Из-за отсутствия мощностей обмывка вагонов не производится. После демонтажа холодильной установки все детали и узлы подвергаются контрольному осмотру, подробной описи на ремонт. Определяются варианты ремонта в зависимости от технического состояния.

Значительная часть деталей подвергается механической обработке после их изготовления и ремонта.

4.4 Цех по ремонту компрессоров вагонного депо

Цех по ремонту компрессоров вагонного депо состоит из трех отделений:

А) отделения по разборки компрессоров,

Б) ремонта

В) сборки и проверки

Цех оснащен современным оборудованием. В цехе осуществляется ремонт со сменой и без смены элементов.

4.5 Цех монтажа и демонтажа холодильной установки

Цех монтажа и демонтажа холодильной установки расположен в одном здании с ремонтным цехом, где производятся снятие и установка холодильной установки. Участок оснащен кран балкой. После демонтажа с вагона холодильную установку транспортируют в ремонтный участок.

В ремонтном отделении производится полная разборка. При этом производятся следующие работы: разборка, обмывка деталей осмотр и ремонт деталей, восстановление деталей. Цех занимается ремонтом оборудования, сконструированного на заводе. Каждый участок цеха оснащен приборами для измерения и подбора деталей, а также всеми необходимыми средствами. В цехе работают слесари, машинисты крана, станочники, электросварщики.

4.6 Транспортный участок

Транспортный участок состоит из двух отделений: гаража и транспортного участка.

Транспортный цех занимается подачей вагонов в деповской ремонт. Работают в транспортном цехе водители, составители поездов, грузчики.

5. УСТАНОВЛЕНИЕ РЕЖИМА РАБОТЫ ДЕПО И ОПРЕДЕЛЕНИЯ ФОНДА РАБОЧЕГО ВРЕМЕНИ ДЛЯ ПРОЕКТИРУЕМОГО УЧАСТКА

Под режимом работы ремонтного цеха принимаем определенное чередование времени работы и отдыха: пятидневную сменную рабочую неделю с продолжительностью смены 8 часов.

На основании выбранного режима работы, определяем годовой фонд рабочего времени.

Годовой фонд рабочего времени явочного рабочего

(Fяв, час) рассчитываем по формуле :

Fяв= [Дк – (Двых + Дпр)] * tсм - Дппр (1)

где Дк – соответствующее количество календарных дней в

году, дней;

Двых – выходных, дней;

Дпр – праздничных, дней

Дппр – число предпраздничных дней с сокращенным на

1 час рабочим временем, дней;

tсм – продолжительность рабочей смены (8 часов)

Fяв = (366 – 115) 8 минус 6 = 2002 ?

Годовой фонд рабочего времени списочного рабочего, Fсп, рассчитывается по формуле

![]() (2)

(2)

где

![]() -коэффициент,

учитывающий отсутствующих

-коэффициент,

учитывающий отсутствующих

рабочих по уважительным причинам, принимается

равную в пределах 7 – 9%

![]()

Годовой фонд времени работы цехов и отделений, Fц, час, определяется по формуле:

Fц = Fяв m, (3)

где m – число смен, принимаем 2 смены

Fц = 2002 умножить 2 = 4004 час

Годовой фонд времени работы оборудования, Fоб, час, рассчитывается по формуле:

Fоб = Fяв*m*Кз, (4)

где Кз – коэффициент загрузки оборудования

принимаем в пределах 0,95 – 0,93

Fоб = 2002 х 2 х 0,95 = 3804 час

6 ОПРЕДЕЛЕНИЕ СЕБЕСТОИМОСТИ РЕМОНТА ЗАДАННОГО УЗЛА

Себестоимость – сумма средств производственного участка, затраченных на ремонт заданной программы ремонтного отделения.

Расчет себестоимости ремонта единицы продукции сводится к тому, чтобы найти сумму прямых расходов и рассчитать долю косвенных приходящих на детали.

Прямыми являются расходы на заработную плату основных производственных рабочих и стоимость материалов и запасных частей.

Расходы общие для всех мест возникновения затрат и видов работ и общехозяйственные относятся к косвенным. По этим расходам составляется калькуляция себестоимости ремонта.

7 ПРИМЕНЕНИЯ И УСТРОЙСТВА СИСТЕМА КОНДИЦИОНИРОВАНИЕ

В связи с ограниченными возможностями системы вентиляции для обеспечения комфорта пассажиров в пассажирских вагонах применяется кондиционирование воздуха, которое позволяет в более широких пределах изменять температуру, влажность и некоторые другие параметры воздуха. Вагонные кондиционеры рассчитаны на работу при значениях температуры наружного воздуха от +32 до -40 С.

В купейных вагонах с четырех- и двухместными купе, в вагонах-ресторанах и габарита РИЦ применяется установка кондиционирования воздуха МАБ-И. Эта установка состоит из систем вентиляции, отопления, охлаждения и автоматического управления.

В систему вентиляции входят центробежный сдвоенный вентилятор с электродвигателем мощностью 1,7 кВт, нагнетательный воздуховод с вентиляционными решетками (типа «Мультивент», имеющими регулирующее устройство, рециркуляционные воздуховоды, масляные фильтры и решетку для забора наружного воздуха. Максимальное количество воздуха, подаваемого вентилятором, 5000 м3/ч летом (1000 м3/ч — зимой), в том числе наружного 800 м3/ч.

Система отопления — смешанная; состоит из комбинированного отопления (котел 31 с высоковольтными нагревательными элементами, расширитель, водяной калорифер, обогревательные трубы, циркуляционный насос, дроссельная заслонка) и низковольтного электрического отопления с электропечами 19, 20 и электрокалорифером. Теплопроизводительность котла при работе на твердом топливе 34,9 кВт (30 000 ккал/ч), при электрическом обогреве — 50 кВт (43 000 ккал/ч). Циркуляция воды в калорифере регулируется автоматически термостатом и соленоидным вентилем 33. Циркуляционный насос включается вручную.

Нагревательные приборы — электропечи и (девять печей по 0,5 кВт и четыре по 0,25 кВт) — установлены в купе, служебном отделении и туалетах. В переходное время года при наружной температуре 5 °С электропечи работают вместе с электрокалорифером 11 мощностью 6 кВт, который включается автоматически в зависимости от температуры в воздуховоде. В случае несрабатывания автоматически или выхода из строя двигателя вентилятора электрокалорифер отключается из-за повышения температуры и перегорания плавкой вставки ВУДА в виде перемычки предохранителя , которая плавится при температуре 70° С. Этот предохранитель размещается под потолком косого коридора, и доступ к нему возможен через специальный люк. В зимнее время электрокалорифер не работает и воздух подогревается только водяным калорифером. Электропечи зимой работают в дополнение к комбинированному отоплению.

Система охлаждения состоит из компрессора типа 5М, приводимого в действие электродвигателем мощностью 13 кВт, конденсатора, охлаждаемого вентилятором с электродвигателем мощностью 1,7 кВт, ресивера емкостью 36 л, воздухоохладителя с влагоотделителем 8 и двух терморегулирующих вентилей. Защиту от повышенного давления на нагнетательной стороне компрессора обеспечивает реле высокого давления. Теплопередающая поверхность конденсатора 185 м2, испарителя — 100 м2.

Влагоотделитель предназначен для задержки влаги, увлекаемой воздухом, и представляет собой вертикально расположенные пластины, на которых вода, содержащаяся в воздухе, конденсируется и затем отводится в поддон, установленный под испарителем. В систему охлаждения заправляется 40 кг хладона-12, в компрессор — 4 кг масла марки ХФ-12.

Система автоматики предназначена для автоматического поддержания заданного уровня температуры в вагоне при работе систем охлаждения, вентиляции и отопления. В систему автоматики входят термостаты с ртутно-контактными термометрами, соленоидные вентили и терморегулирующие вентили, а также реле и контакторы, расположенные в распределительном шкафу и в специальном ящике под вагоном.

Работа установки охлаждения воздуха при полной ее холодопроизводительности, т. е. при работе компрессора на четырех цилиндрах (соленоидные вентили закрыты) и при подключении двух секций воздухоохладителя (соленоидные вентили открыты).

Из ресивера жидкий хладон-12, очищенный от механических примесей и влаги в трех параллельно соединенных фильтрах-осушителях, под высоким давлением и с высокой температурой поступает в воздухоохладитель через запорный вентиль, соленоидные вентили, терморегулирующие вентили и распределители. После дросселирования хладон в воздухоохладителе «кипит» за счет теплоты наружного воздуха, нагнетаемого вентилятором внутрь вагона. Образовавшиеся при «кипении» хладона пары по трубопроводу через всасывающий вентиль отсасываются и сжимаются компрессором, а затем через нагнетательный вентиль и гибкий патрубок выталкиваются в конденсатор, в котором они вентилятором охлаждаются и, конденсируясь, превращаются в жидкость. Вентилятор и компрессор приводятся в действие электродвигателями. Из конденсатора жидкий хладон вновь поступает в ресивер, и процесс повторяется. Хладон практически не расходуется, утечки могут возникнуть лишь вследствие негерметичности системы.

Части всасывающего и нагнетательного трубопроводов на вагоне смонтированы в непосредственной близости друг от друга и покрыты общим слоем изоляции. Такое расположение трубопроводов, по одному из которых из ресивера в воздухоохладитель направляется сжиженный теплый хладон, а по другому, навстречу, — холодные пары хладона, создает своеобразный переохладитель, повышающий холодопроизводительность установки. Контроль за работой установки осуществляется по манометру всасывания, манометру нагнетания и манометру давления масла, смонтированных на панели, расположенной в служебном отделении. На этой же панели установлены реле высокого давления, запорные вентили манометров и дистанционный термометр, измеряющий температуру воздуха в нагнетательном канале воздуховода.

При нормальной работе установки манометр должен показывать давление кипения хладона — 0,215...0,319 МПа (2,15... 3,19 кгс/см2), что соответствует температуре кипения хладона от 0 до 9 °С, манометр—давление конденсации хладона 0,66... 1,29 МПа (6,6... 12,9 кгс/см2), что соответствует температуре конденсации хладона от 30 до 55 °С, манометр — давление масла 0,3... 0,45 МПа (3... 4,5 кгс/см2). Показания манометра 77 обязательно должны быть больше на 0,08...0,13 МПа (0,8... 1,3 кгс/см2) показаний манометра 15. Если показания манометров отличаются незначительно, система принудительной смазки компрессора не работает и установку охлаждения воздуха необходимо отключить.

Реле высокого давления срабатывает при 1,7 МПа (17 кгс/см2), л восстанавливается вручную нажатием кнопки после устранения неисправности и понижения давления до 1,4 МПа (14 кгс/см2).

Ниже дается порядок управления установкой кондиционирования воздуха МАБ-И. В воздуховоде на пути приточного воздуха и в вагоне между четвертым и третьим купе установлены термостаты, каждый с четырьмя ртутно-контактными термометрами. Термометры термостата приточного воздуха отрегулированы на температуру 20 °С, а термостата внутри вагона — на 28 °С. В режиме охлаждения воздуха и в переходном режиме электроотопления работа установки кондиционирования полностью автоматизирована. При подготовке установки к пуску все работы проводят так же, как и для вентиляционной установки: открывают заслонки всасывающей и нагнетательной вентиляции, закрывают окна, дефлекторы. Кроме того, поездной электромеханик должен открыть вентили напорных и всасывающих трубопроводов компрессорного и конденсаторного агрегатов. После включения главного переключателя на приборной панели распределительного шкафа вагона на один из режимов работы выключатель «Отопление и охлаждение» ставят в одно из положений: Переходное (отопление), Основное (отопление) 20 °С, Дежурное (отопление) 8 °С, Охлаждение.

Позиция Переходное обеспечивает работу электрического отопления от генератора тока вагона в переходное между сезонами время, когда система комбинированного отопления вагона не работает. В этой позиции вентиляционный агрегат работает на I ступени (с малой подачей воздуха), включены электрические печи. Электрический воздухоподогреватель автоматически включается при температуре нагнетательного воздуха ниже 18°С и отключается при температуре 22°С в соответствии с установкой термостатов, расположенных под диванами купе.

В позиции Основное работа вентиляции сочетается с работой основного отопления в вагоне. В этом положении переключателя включены: I ступень вентиляционного агрегата, высоковольтное отопление с установкой системы регулирования на 21°С, водяное отопление воздухонагревателя, дополнительное низковольтное отопление печей в купе и туалетах. Положение переключателя Дежурное предусмотрено для периода нахождения вагона в отстое в пунктах формирования и оборота поездов. Высоковольтное отопление регулируется в вагоне, вентиляционная установка при этом не работает.

В позициях Основное и Дежурное переключателем режимов отопления можно установить автоматическое регулирование или ручной режим работы высоковольтного отопления. Переход на ручное управление электроотоплением производится при неисправности термостатов, регулирующих температуру воздуха в вагоне, при неисправности термостата котла. В этом случае переключатель «Отопление» из положения Автоматика ставят в одну из позиций: Группа I, Группа ПИЛИ /И II группа. В этих положениях производится только автоматическое отключение котла, если температура воды в нем превысит 95°С.

В летнее время переключатель «Отопление и охлаждение» ставят в положение Охлаждение. Режимный переключатель «Охлаждение» ставят в зависимости от температуры наружного воздуха в одну из позиций автоматического регулирования работы холодильной установки. В позиции в вагоне автоматически поддерживается температура 2О...22°С, в позиции — 23...25°С.

Установку кондиционирования можно перевести на ручной режим управления. На панели щита аварийный переключатель холодильной установки включают специальным ключом, имеющимся внутри распределительного шкафа, а ручку режимного переключателя охлаждения ставят в одно из положений: 1/3 (работает один цилиндр компрессора), 2/3 (работают два цилиндра компрессора), 3/3 (работают четыре цилиндра).

В позиции 1 переключателя «Переходное отопление» работает вентиляция (1-я скорость); в позиции включен электрокалорифер; в позиции 3 включено дополнительное отопление в купе и туалетах.

Независимо от положения выключателя климатической установки во время поездки происходит принудительное включение вентиляционного агрегата в ступени 1 при температуре в воздушном канале выше 16 °С. Прежде всего нужно ввести в эксплуатацию электрическую установку при помощи главного выключателя, после чего загораются сигнальные лампы. Температура подаваемого в вагон воздуха регулируется автоматически термостатом в канале приточного воздуха в пределах от 18 до 20°С, а температура в купе термостатом примерно 22 °С.

Избранная на переключателе режимов работы холодильного агрегата температура должна быть ниже температуры наружного воздуха:

на 8... 12 °С при температуре наружного воздуха выше 30 °С;

на 4...6 °С при температуре наружного воздуха ниже 30°С.

Например, при температуре наружного воздуха 26 °С режимный переключатель охлаждения следует поставить в положение Охлаждение 1 (2О...22°С в купе), а при температуре наружного воздуха 35 °С и выше — в положение Охлаждение (23...25°С в купе).

При включении компрессора и вентиляционного агрегата загораются сигнальные лампы.

Работа холодильной установки контролируется по показаниям манометров на приборном щите в служебном отделении. Проводник должен знать, что при всех обнаруженных отклонениях в работе холодильной установки ее следует отключить и вызвать поездного электромеханика.

Для контроля работы холодильной установки следует не реже двух раз в день проверять показания манометров, расположенных на приборной панели над шкафом для посуды в служебном купе.

Ручные запорные вентили под манометром следует открывать только при считывании показания и затем тотчас закрывать.

Манометр на стороне всасывания (низкого давления) показывает давление в испарителе и позволяет также определить соответствующую температуру испарения. Манометр на стороне нагнетания (высокого давления) показывает давление в конденсаторе и позволяет определить соответствующую температуру конденсации.

Если при работающей холодильной установке показания манометров отличаются от указанных выше значений, то установку следует немедленно выключить, поставив переключатель климатической установки в нулевое положение. Холодильную установку можно включить только после проверки и устранения возможного дефекта. Особо следует следить за тем, чтобы перепад давления между показаниями масляного манометра и манометра на стороне всасывания не был ниже 0,8 кг/см2, так как в противном случае компрессор может выйти из строя. Указания по уходу за установкой ограничиваются только теми работами, которые должна выполнять поездная бригада. Во избежание возникновения неисправностей следует строго соблюдать сроки обслуживания. В отличие от купейных вагонов и вагонов габарита РИЦ прежних лет постройки с кондиционированием воздуха система кондиционирования вагонов габарита РИЦ 1990-х гг. претерпела определенные изменения. В холодильной системе используются двигатели переменного тока. Это объясняется тем, что на этих вагонах применяется централизованное электроснабжение, имеются преобразователи тока и напряжения и отсутствуют подвагонный генератор, привод генератора и большая по емкости аккумуляторная батарея. Наличие преобразователя тока дало возможность вместо термоавтоматики отдельно для кондиционирования и комбинированного отопления создать единую систему автоматического регулирования температуры, связанную с отоплением и охлаждением воздуха в вагоне. На вагоне устанавливается электронный регулятор температуры ETR, управляемый с передней панели распределительного шкафа, кнопки пуска «Главный выключатель» и «Температура помещения».

На четырехзначном цифровом дисплее ETR отсчитываются и показываются все значения температур, параметров внутреннего регулирования, а также рабочее состояние установки для кондиционирования воздуха. Имеется также согласующее устройство, которое обеспечивает считывание или распечатывание всех рабочих и диагностических данных.

Управление и регулирование установки кондиционирования воздуха после включения главного выключателя установки происходит автоматически электронным регулятором температуры. Он определяет в зависимости от установленного заданного значения температуру внутренних помещений и температуру внешней среды, а также необходимость отапливать, охлаждать или только вентилировать вагон.

Задача ETR — регулировать производительность установки кондиционирования воздуха, чтобы удовлетворить потребность в кондиционированном воздухе купе с максимальным количеством пассажиров и минимальным заданным значением температуры.

В других купе ETR должен с помощью элементов дополнительного отопления «уравновешивать» меньшее число пассажиров и (или) более высокое установленное заданное значение температуры.

На передней панели светодиодами указывается выбранный режим и отклонение от центрального заданного значения температуры.

При включении главного выключателя установки кондиционирования электронный регулятор ETR в зависимости от температуры воздуха внутри и снаружи вагона включает холодильную установку или основное или дополнительное отопление. При обязательном включении установки в любом режиме работает вентиляция. Предусмотрены четыре ступени мощности и холодопроизводительности: I - 25...60%, II - 45%, III - 45...70%, IV- 70... 100% номинальной (28 000 К-кг). При работе основного отопления (котла) мощностью 48 кВт могут работать одна группа (24 кВт) или обе (48 кВт).

Работу систем контролирует термостат приточного воздуха в воздуховоде над первым купе с регулировкой воздуха (14 + 0,5) °С (включение кондиционера). Купейными термостатами можно изменить температуру в купе на +2 "С или -1 °С по сравнению с температурой, заданной ETR. Наружный термостат при температуре выше 12 °С позволяет включать дополнительное отопление, а при температуре ниже 12 °С — основное отопление (электрический котел).

8 ТЕХНОЛОГИЯ ПЕРИОДИЧЕСКОГО РЕМОНТА ХОЛОДИЛЬНОГО ОБОРУДОВАНИЕ В ВАГОННОМ ДЕПО

8.1 Виды и сроки ремонтов

В соответствии с принятой для пассажирских и изотермических вагонов системой ремонта холодильные установки и их электрическое оборудование подвергаются деповскому и заводскому ремонтам с установленной периодичностью табл.2

Таблица 3 виды и сроки ремонтов

| Наименование ремонта | Межремонтный срок в годах для вагонов | ||

| рефрижераторных | пассажирских | Вагонов ресторанов | |

| Заводской II объема | 14 | 16 | 12 |

| Заводской I объема | 8 | 4 | 4 |

| Деповской | 1 | 1 | 2 |

8.2 Деповской ремонт вагонов

Деповской ремонт вагонов производится, как правило, в депо приписки. Однако, в настоящее время ставится вопрос об организации деповского ремонта (Однотипных рефрижераторных вагонов или секций в крупных ремонтных депо независимо от места приписки вагонов.

Для пассажирских вагонов с кондиционированием воздуха деповской ремонт производится как на вагоноремонтных заводах, так и в депо, имеющих необходимый комплекс технологического оборудования для ремонта установок кондиционирования воздуха.

8.3 Заводской ремонт пассажирских вагонов

Заводской ремонт пассажирских вагонов производится только на специализированных вагоноремонтных заводах. 4

8.4 Отправление в ремонт вагонов

Перед отправлением в ремонт вагоны необходимо очистить, привести в нормальное санитарное состояние. В ремонт вагоны подаются полностью укомплектованными типовым оборудованием. Объем и характеристика работ, выполняемых при деповском и заводском ремонтах, определяются соответствующими правилами ремонта и техническими указаниями и нормами. При этом предусматривается, что значительная часть деталей аппаратов обладает запасом срока службы, превышающим или равным межремонтному сроку, установленному для данного типа оборудования. Такие детали, как правило, оставляют без ремонта, несмотря на наличие износа. У других деталей лишь отдельные рабочие поверхности к моменту ремонта сохраняют достаточный запас срока службы. Такие детали, а также полностью вышедшие из строя в зависимости от экономической целесообразности подвергают восстановительному ремонту или бракуют и заменяют новыми.

8.5 Специализированные вагонные депо

В специализированных вагонных депо, где производится деповской ремонт вагонов, имеются вагоносборочный, ремонтно-заготовительный, дизельный, холодильный цехи, электроцех с отделением контрольно-измерительных приборов и Приборов автоматики, цех экипировки и др. Прибывшие в ремонт Вагоны подвергают осмотру, при котором определяется комплектность и состояние оборудования. При этом проверяются агрегаты в работе, и составляется акт приемки вагона в ремонт. Затем системы вагона полностью освобождаются от остатков горючего, воды, масла и раствора-хлористого кальция (для вагонов с рассольной системой охлаждения).

8.6 Ремонт теплообменных аппаратов

Наиболее трудоемки в ремонте теплообменные аппараты (конденсатор, испаритель) и компрессор, поскольку ремонт этих аппаратов в большинстве случаев связан с их полной разборкой, осуществление которой без демонтажа с вагона практически невозможно. Исключение составляют дизель-электрические агрегаты и аммиачные установки рефрижераторных поездов и секций, так как площадь машинных отделений и компоновка холодильного оборудования в них позволяют производить ремонт на месте, как правило, без демонтажа с рамы. Дизель-генераторные и компрессорно-конденсаторные агрегаты автономных вагонов при деповском ремонте демонтируют с вагона и направляют для наружной обмывки и ремонта в соответствующие отделения депо.

8.7 Агрегатный метод ремонта

В основу организации ремонта оборудования положен агрегатный метод, сущность которого заключается в том, что ремонт выполняется из оборотного запаса. Снятые с вагона агрегаты ремонтируются в установленном объеме в специализированных цехах и отделениях дело. Применение при ремонте автономных вагонов агрегатного метода дает возможность, не ожидая окончания ремонта снятых с вагона узлов, вести сборку по технологическому графику. При деповском ремонте установок кондиционирования воздуха аппараты проверяют в работе непосредственно на вагоне. В случае обнаружения неисправностей оборудование снимают для ремонта в специализированных отделениях.

8.8 Заводской ремонт пассажирских вагонов

Заводской ремонт пассажирских и вагонов является восстановительным ремонтом, при котором производится демонтаж, полная разборка и осмотр энергосилового и холодильного оборудования с заменой изношенных деталей или их восстановлением до альбомных или ремонтных размеров. В процессе ремонта ответственные узлы и детали принимаются отделом технического контроля. Собранные узлы вначале испытывают на стендах, а после монтажа на вагоне производят окончательную приемку всего оборудования в рабочих условиях. Одновременно при плановых видах ремонта производится необходимая модернизация оборудования по установленному плану, утвержденному ОАО «РЖД».

9 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА СИСТЕМЫ КОНДИЦИОНИОНИРОВАНИЯ ВОЗДУХА ПАССАЖИРСКОГО ВАГОНА

9.1 Технологический процесс ремонта

Технологический

процесс ремонта системы кондиционирование воздуха пассажирских вагонов

устанавливает последовательность проведения работ, трудоемкость отдельных

операций и календарные (посменные, почасовые) графики ремонта отдельных узлов

или агрегатов. При составлении технологического процесса необходимо учитывать

передовые прогрессивные нормы, предусматривать применение малой и большой

механизации, повышающей производительность труда и качество ремонта. Исходными

данными для разработки технологического процесса, а на основе графика ремонтного

цикла, являются годовой,

(Месячный, декадный, суточный) план ремонта вагонов, норма

простоя вагонов в ремонте, а также объем и последовательность

проведения ремонтных работ.

Рассмотрим схему. 1. Технологического процесса деповского ремонта демонтированного холодильного оборудования пассажирского вагона. Прежде чем приступить к ремонту, снятый с вагона компрессорно конденсаторный агрегат устанавливают на испытательный стенд.

| Проверка на вагоне действия холодильной установки и приборов автоматики |

|

Демонтаж холодильной установки с вагона Транспортировка в цех |

| Наружная обмывка и очистка установки |

|

Обкатка установки на стенде выявление неисправностей |

Ремонт с разборкой ремонт без разборки

| Разборка компрессоров и неисправных узлов | Ремонт холодильной установки без разборки |

|

ремонт компрессоров |

Ремонт теплообменных аппаратов | Ремонт приборов автоматики | Замена фильтров осушителей |

| Сборка холодильной установки | Смена масла |

| Проверка на гермитичность сушка вакуумированием | Заправка (дозаправка) фреоном |

| Зарядка фреоном заправка маслом | Осушка фреоновой системы |

| Обмывка и сдача холодильной после ремонта |

Обкатка и сдача холодильной установки после ремонта |

| Монтаж холодильной установки на вагон проверка |

Монтаж холодильной установки на вагон проверка действия |

Схема№1 технологического процесса ремонта холодильной установки

9.2 Подключение установки к внешней сети

После подключения установки к внешней сети производят контрольную обкатку, которая дает возможность проверить работу отдельных узлов холодильной машины и определить объем требуемого ремонта. При обкатке проверяются: режим работы установки, исправность масляной системы компрессора, состояние подшипниковых узлов электродвигателей, наличие утечек фреона, количество фреона в системе, действие электронагревателей отопления, отсутствие вибрации и стуков при работе оборудования, состояние крепления отдельных узлов.

Установки, не требующие при ремонте разборки отдельных агрегатов, снимают с обкаточного стенда и передают в цех ремонта холодильного оборудования на участок. Холодильные установки, подлежащие ремонту с разборкой компрессора или других узлов, подают при надобности в моечную машину, а затем мостовым краном на позицию, оборудованную передвижными стендами для разборки, ремонта и сборки. На этой позиции снимают компрессоры, электродвигатели, приборы автоматик» и другие узлы, подлежащие ремонту. Затем компрессоры направляют на рабочее место для разборки, теплообменные аппараты—в моечную машину для внутренней промывки, электродвигатели — в электроцех, приборы автоматики — на участок их ремонта.

Холодильные установки с частично демонтированными узлами направляют на передвижных стендах по узкоколейному пути или с помощью кран-балки на участок сборки и испытания.

Наружную обмывку холодильных агрегатов осуществляют в моечной машине 3-процентным растворов кальцинированной соды при температуре 60—70°С. Затем агрегаты обмывают горячей водой и обдувают сжатым воздухом до полного удаления влаги.

Перед промывкой внутренних полостей теплообменных аппаратов производится продувка их сжатым воздухом до тех пор, пока воздух на выходе не будет чистым. Далее аппараты подвергаются промывке на специальном стенде путем неоднократного покачивания фреона или моющего раствора следующего состава: кальцинированная сода—10%; тринатрий фосфат —2,75%; жидкое стекло — 0,75%, вода — остальное.

Температура моющего раствора должна быть не менее 60— 70°С. После промывки необходимо через внутренние полости аппаратов прокачать 8—10-процентный раствор соляной кислоты или раствор ортофосфорной кислоты, затем внутренние полости промывают горячей водой с добавлением 1% хромпика и 3—5% нитрата натрия и продувают сжатым воздухом. Подготовленные таким образом теплообменные аппараты направляют на участок проверки и ремонта.

Наружная обмывка демонтированных компрессоров производится таким же моющим раствором, который используется для наружной обмывки агрегатов.

Разборка обмытых компрессоров производится на специальных стендах. После разборки детали и узлы компрессора загружают в корзины и в машине (ванне) при температуре не менее 60—70°С обмывают раствором следующего состава: кальцинированная сода —10%; тринатрий фосфат — 2,75%; хромпик — 0,5%; жидкое стекло — 0,75%; вода — остальное.

Затем детали промывают горячей водой с добавлением 1% хромпика с последующим обдувом сжатым воздухом до полного удаления влаги. Демонтированные электродвигатели компрессоров направляют для проверки и ремонта в электроцех. Остальные узлы и детали компрессоров после обмывки поступают на участок дефектовки и комплектовки.

Все детали делят на три группы. К первой группе относят детали с незначительным износом, пригодные для сборки без механической обработки, ко второй — детали, требующие ремонта, к третьей — бракованные детали. Взамен бракованных деталей из кладовой берут новые или отремонтированные.

Затем производят комплектовки узлов, которые в специальных технологических корзинах с ячейками передают по рольгангу на компрессорный участок. Вместе с технологической корзиной передается дефектная ведомость ф. 4 -л

Позиция дефектовки и комплектовки оборудована верстаком, контейнером для бракованных деталей и стеллажом.

Рабочее место для дефектовки располагают в непосредственной близости от моечной машины и обеспечивают хорошими транспортными связями со всеми ремонтными участками цеха. На рабочем месте должны быть специальные универсальные контрольно-измерительные приборы, приспособления и инструмент, а также магнитный дефектоскоп.

Подъемно-транспортные операции на участке ремонта и разборки осуществляются кран-балкой грузоподъемностью 1 т.

Разборочно-моечная позиция организуется в помещении, по возможности изолированном от других ремонтных участков цеха.

Компрессорный участок оснащен оборудованием для ремонта и восстановления деталей компрессоров, а также стендами для сборки, проверки и испытания отдельных узлов. На участке размещены рабочие места по ремонту шатунно-поршневой и клапанной групп, коленчатых валов, насосов и по сборке компрессоров.

Позиция ремонта шатунно-поршневой и клапанной групп оснащается слесарным верстаком и необходимыми приспособлениями — станком для расточки подшипников, станком для притирки деталей клапанов.

Рабочее место по ремонту и проверке коленчатых валов оснащается прибором для проверки прямолинейности оси в центрах. Шлифовальный станок для обработки шеек вала должен иметь приспособление (микростат), позволяющее производить измерение диаметра вала в процессе шлифования без остановки станка. Для полирования шеек коленчатых валов можно использовать специальное приспособление, смонтированное на токарном станке, с помощью которого можно одновременно полировать все шейки вала.

В компрессорах холодильных установок испытывают масляные насосы шестеренного типа. При ремонте можно заменять шестерни или устранять выработки в корпусе.

На позиции ремонта и испытания масляных насосов размещен слесарный верстак с приспособлениями и испытательный стенд.

Позиция сборки компрессоров оснащена моечной ванной для мелких деталей, стендами и верстаками с приспособлениями. Подача с ремонтных позиций технологических корзин с отремонтированными узлами и деталями производится по рольгангу. Подъемно-транспортные работы осуществляются кран-балкой. Для сборки компрессоров можно использовать кантователь.

На участке ремонта теплообменных аппаратов производится осмотр и восстановление конденсаторов, испарителей, ресиверов и фильтров-осушителей. При необходимости здесь производится правка ребер, замена трубок и испытание теплообменных аппаратов. При поступлении теплообменных аппаратов на позицию производят испытание их на герметичность. Аппараты, требующие ремонта, направляют в сварочное отделение или ремонтируют на месте. После ремонта аппараты промывают и продувают, а затем испытывают воздухом под давлением: конденсаторы и ресиверы-16 кгс/см2; испарители —11 кгс/см2. Испытания проводят в водяной ванне с температурой 40 °С в течение 20—30 мин. Для загрузки теплообменных аппаратов в ванну используют консольный кран грузоподъемностью 0,5 т.

После испытания аппарат сушат 4—5 ч в сушильном шкафу при температуре 100—110 °С при одновременном вакуумировании до 50—60 мм рт. ст. остаточного давления. По окончании сушки аппараты заполняют парами фреона до избыточного давление 0,2—0,5 кгс/см2, ставят заглушки и направляют на участок сборки.

На участке оборки и испытания производится обкатка компрессоров для приработки трущихся поверхностей деталей, проверка качества и правильности регулировки механизмов, а также контролируется основные параметры. Кроме того, на этом участке производится оборка и испытание холодильных агрегатов.

Здесь организуются рабочие места: по обкатке и испытанию компрессоров; по сборке и испытанию холодильных агрегатов; окраске и сушке компрессоров и агрегатов.

После сборки компрессоры обкатывают и испытывают в соответствии с Правилами деповского ремонта вагонов, проверяют на герметичность в ванне под слоем воды, сушат в электросушильном шкафу с одновременным вакуумированием установки, заполняют фреоном до избыточного давления 0.2-0,3 кгс/см2, заглушают и передают на сборку или при необходимости на окраску.

Проверка компрессора на герметичность производится водяной ванне давлением азота 10 кгс/см2. Ванна снабжается двойным дном, состоящим из стеклянной плиты и верхней металлической решетки. Для облегчения обнаружения газовых пузырьков под стеклянным дном смонтированы подсвечивающие электролампы, В сушильном шкафу с помощью электропечей поддерживается температура 75—80°С. Постоянство температуры обеспечивается термостатом.

Компрессор, устанавливают на решетчатом полу и подключают к вакуумной системе, которая состоит из вакуумного насоса коллектора мановакуометра и вакуумметра. Компрессор выдерживается в шкафу

около 4 ч при непрерывном вакуумировании до остаточного давления 3—4 мм рт. ст. По окончании вакуумной сушки компрессор наполняют фреоном и передают на стенд «газовое кольцо» для обкатки под нагрузкой.

После обкатки отремонтированный компрессор окрашивают с помощью установки безвоздушного распыления УБРХ-1. Сушка окрашенных агрегатов производится в специальной камере.

9.3 Технический контроль за качеством ремонта и испытание холодильных машин

Проверка качества ремонта холодильного оборудования пассажирских и изотермических вагонов является заключительной операцией ремонтного процесса и предусматривает пооперационную проверку и заключительное (контрольное) испытание. Пооперационная проверка проводится для определения качества работ на последней позиции какого-либо ремонтного цикла или качества выполнения ремонтной операции при восстановлении какой-либо ответственной детали. Такая проверка позволяет не только предотвратить монтаж на агрегат или вагон плохо отремонтированной детали, но и вовремя улучшить технологию работ или переналадить применяемое оборудование. Например, заваренный корпус ресивера холодильной установки МАБ-П испытывается на прочность прессовкой водой под давлением 25 кгс/см2 и на плотность сварных и резьбовых соединением прессовкой азотом (воздухом) и добавлением фреона под общим давлением 17 кгс/см2. Это пооперационные проверки. Примером контрольного испытания может служить проверка компрессора под нагрузкой на стенде «газовое кольцо» или испытание всей холодильной установки непосредственно на вагоне.

Ниже рассмотрено несколько видов испытаний и проверки узлов отремонтированной холодильной установки.

Испытание масляного насоса компрессора на производительность. Испытанию насоса предшествует обкатка его на холостом режиме, во время которой происходит приработка деталей.

Производительность насоса проверяется путем заполнения тарированного бачка. Посредством вентиля создается необходимое противодавление. Слив масла из бачка в ванну осуществляется через вентиль

Испытание насосов производится на масле, вязкость которого должна соответствовать паспортным данным насоса или рекомендациям завода-изготовителя. Достигается это, как правило, подбором соответствующих сортов машинных масел или смеси их (например 60% масла марки МК или МС по ГОСТ 1013—49 и 40 веретенного по ГОСТ 1707—51) и поддержанием температуры требуемом уровне. Для этого стенд оборудуется электроподогревателем и терморегулятором.

Например, обкатка насоса компрессора типа V производите; на масле ХФ12-18 (ГОСТ 5546—66) в течение 3 ч при 960 об/мин и противодавлении 3±0,15 кгс/см2. При испытании насос должен обеспечить производительность не менее 3,8 л/мин, а температура масла должна быть не выше 60+5 °С. Стенд устраивается так, чтобы была предусмотрена высота всасывания 600±50 мл при диаметре патрубка 10 мм. По конструкции стенды могут быть универсальными, позволяющими испытывать масляные насосы различных типов и на разных режимах. Как правило, стенды для испытания оборудуются электроприводом.

Испытание компрессоров под на грузкой на стенде «газовое кольцо». Стенд состоит из компрессора, маслоотделителя, конденсатора , ресивера , фильтра-осушителя , манометров и других вспомогательных элементов.

Проверяемый компрессор осуществляет циркуляцию паров хладагента в замкнутом кольце, образуемом нагнетательным, всасывающим и газовым трубопроводам. При этом пары фреона проходят через регулирующие вентили, смеситель и фильтр. Часть сжатых паров хладагента после маслоотделителя падает в конденсатор. Здесь парообразный фреон превращается в жидкость и стекает в ресивер, который необходим для компенсации изменений количества циркулирующих паров при вводе компрессора в заданный режим. Далее жидкий фреон, пройдя через осушитель, попадает в терморегулирующий вентиль (ТРВ или БРВ), откуда после дросселирования перетекает в смеситель.

Впрыскивание в смеситель жидкого фреона позволяет снизить температуру хладагента, нагретого во время сжатия. При этом давление паров, засасываемых компрессором, регулируется с помощью двух вентилей: грубо — вентилем, более точно — вентилем . Вместо ТРВ или БРВ может быть применен регулирующий вентиль с ручным приводом. Автоматически действующие вентили при относительно высокой температуре всасывания должны увеличивать подачу жидкого хладагента, и наоборот. Иногда на всасывающем трубопроводе устанавливают сопло для измерения производительности компрессора по массовому количеству циркулирующего хладагента.

При испытании компрессора измеряют давление и температуру паров при всасывании и нагнетании, потребляемую мощность и частоту вращения коленчатого вала.

10 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

Планирование эксплуатационных расходов вагонного депо осуществляется в соответствии со статьями

«Номенклатуры расходов основной деятельности железной дороги», действующей на всей сети железных дорог, по отдельным статьям и элементам затрат.

Согласно номенклатуры все расходы вагонного депо подразделяются по экономическому признаку на основные, общие для всех мест возникновения затрат и видов работ .

В основных расходах вагонного депо наибольшую долю занимают издержки, планируемые на экипировку, обслуживание и ремонт пассажирских вагонов. По этим статьям, кроме заработной платы, планируют расходы на материалы и запасные части.

Заработная плата плана основных производственных рабочих и стоимость материала составляют основные расходы.

10.1 Расчет фонда оплаты труда основных производственных рабочих

Расчет заработной платы ведется из часовых тарифных ставок и годового фонда рабочего времени.

Определим заработную плату по тарифу:

![]()

где ЧТС- часовая тарифная ставка рабочего, руб

Fяв- годовой фонд времени явочного рабочего, час.

Определим размер премии, Дпр, руб, по формуле

![]()

Определим сдельный приработок, Дсд, руб, по формуле

![]()

Доплата за работу в ночное время, Дноч, руб, определяется по формуле

![]()

Доплата за районный коэффициент, Др.к., руб, определяется по формуле

![]()

![]()

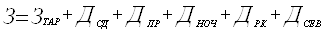

Заработная плата рабочего составит

Расчет фонда оплаты труда основных производственных рабочих сводим в таблицу 5.

10.2 Расчет расходов общих для всех мест возникновения затрат и видов работ

Расходы общие для всех мест возникновения затрат и видов работ планируется и учитываются по статьям номенклатуры расходов 757 – 771.

Ст. 757 – « Затраты по оплате труда производственного персонала за непроработанное время»

В этой статье учитываются вклады (дополнительная заработная плата) производственным рабочим за непроработанное, но оплачиваемое по законодательству о труде время (оплата отпусков, выплаты выходных пособий при увольнении, оплата времени на выполнение обязанностей и т.д., отчисления на социальные нужды).

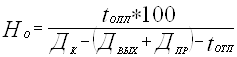

Дополнительная заработная плата определяется от ФОТ по нормам отчислений, Но, %, на оплату отпусков и прочие уважительные невыходы (принимаем в размере 2-3% ФОТ).

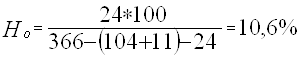

, %

, %

где tотп – средняя продолжительность отпуска (24 дня)

Дк – соответствующее количество календарных дней в году

Двых, Дпр – выходные, праздничные дни.

Дополнительная заработная плата, З д.отп , руб., в связи с прочими уважительными невыходами на работу определяется по формуле

Зд.отп=ФОТ*Но/100

Зд.отп=11527295*10.6/100=1221893.27 руб

Дополнительная заработная плата, Зд, руб., составит

Зд.пр=ФОТ*0.02

Зд.пр=11527295*0.02=230545.9 руб

Зд=Зд.отп+Зд.пр

Зд=1221893.27+230545.9=1452439.17 руб

Отчисления на социальные нужды, Эсоц, руб., производственного персонала принимается в размере 26,1% от суммы основной и дополнительной заработной платы

Эсоц=(ФОТ+ЗД)*0.262

ЭСОЦ=(11527295+1452439.17)*0.262=3400690.35

Ст. 758 – «Скидка со стоимости форменной одежды»

По этой статье учитывается часть стоимости форменной одежды,

Эф, руб., выданной производственному персоналу со скидкой за счет предприятия, принимается в размере 0.2% ФОТ

ЭФ=ФОТ*0.002

Эф=11527295*0.002=23054.59 руб

Ст.761 – «Охрана труда и производственной санитарии»

По этой статье планируются расходы, Этб, руб., по технике безопасности производственной санитарии и прочие расходы по охране труда, принимаем в размере 4-5% ФОТ

Этб=ФОТ*0.04

Этб=11527295*0.04=461091.8 руб

Ст. 765 – «Расходы, связанные с эксплуатацией и содержанием оборудования»

По этой статье учитываются расходы на электроэнергию для производственных целей (рассчитываются по мощности выбранного и установленного на производственном участке оборудования и стоимости электрической энергии), а также сжатого воздуха, воды, топлива, пара, необходимых для производственных целей.

Расходы на электрическую энергию для производственных целей, Эсил, руб., рассчитываются по формуле

Эсил=Ра*Фг,об*м*Кз*Цр

где Ра – сумма активных мощностей оборудования, кВт

Цэл – стоимость одного кВт/ч электрической энергии

Fяв – годовой фонд рабочего времени явочного рабочего

m - количество смен, 2

кз – коэффициент загрузки оборудования, принимаем в пределах 0,85 – 0,98

Эсил=15.33*2002*2*0.95*1.92=111959.53,руб

Расход сжатого воздуха, в случаях когда в проектируемых участках имеется

- пневматический инструмент

- производится обдувка деталей после обмывки

- применяются воздушные распылители краски

Примерный расход воздуха

- работа пневматического инструмента з,6 м/ч

- обдувка деталей после обмывки, работа

распылителей краски 0,02 – 0,022 м/ч

Эвоз=С*1.2(Qвоз.неп+Qвоз.тор)*Кис*Фг.об*Кз

где с – стоимость 1м воздуха, руб.,

Эвоз=0.75*1.2*(3.6+3.7028)*0.2*2002*0.95=1267.62,руб

Стоимость воды составляет расходы на обмывку перед постановкой в ремонт и отправлением в рейс, обмывку cсистемы кондиционирования

Зная программу ремонта узлов подсчитывается расход технической воды на обмывку по нормам:

пассажирские вагоны 2,2 м

грузовые вагоны 1,6м

блок кондиционирования 0,065-0,07 м

компрессор 0,025м

на 1т деталей в моечной машине 0,12 – 0,15 м

Расход воды для производственных целей, Эв , руб., определяется по формуле

Эв = с * Qв * Кспр * 1,1

где с – стоимость 1м воды, руб.,

Qв – общий расход воды, м

Кспр – коэффициент спроса воды, принимаем 0,75

1,1 – коэффициент, учитывающий утечку воды.

Эв = 15*0.15*0.75*1.1=1.86

Стоимость пара на производственные нужды, предусматривает расходы для работы бойлеров и калориферов, нагрева моечных машин, сушильных камер и т.д.

Стоимость пара на производственные нужды (воздушные завесы,

вентиляция, горячее водоснабжение), Эпар, руб., рассчитываем по формуле

Эпар=Вт*Нот*Vзд*Спар/i*1000,руб

где qт – удельный расход топлива на 1м здания, ккал/ч,

принимаем равным 30 – 40 ккал/ч

Тот – число часов в отопительной сезон, принимаем 4000ч

V – объем проектируемого участка, м

I – теплота испарения, ккал/ч, принимаем 540ккал/ч

Эпар=30*4000*807*375/540*1000=67250

Ст. 768 – «Обслуживание и текущий ремонт производственных

зданий, сооружений и инвентаря производственного назначения».

По этой статье учитываются расходы для топлива на отопление помещений и подогрева воды для уборки, расходы на электроэнергию и прочие расходы.

Расходы на топливо для отопления помещений , Эот, руб., определяется по формуле

Эотп=(qт*Tот*V/kус*1000*nр*nк)*Цт

где Кус – теплотворная способность условного топлива, ккал/ч

принимаем 7 ккал/ч

р – коэффициент перевода реального топлива в условное,

принимаем равным 0,7

к – коэффициент полезного действия котельной, принимаем

равным 0,75

Цт – цена одной тонны каменного угля, руб.

Эотп=(30*4000*807/7000*1000*0.7*0.75)*800=21080.82,руб

Расходы на электрическую энергию ,Эосв, руб., для освещения производственных участков определяется по формуле

Эосв=(Ро*S*Tосв*Kспр*Kэ/1000)*Цэл ,руб

где Ро – норма расхода электрической энергии на освещение,

Вт/м, принимаем 11-15 ВТ/м

S – площадь помещения для освещения, м

Тосв – средняя длительность освещения за год, принимаем 2000 часов

Кэк – коэффициент, учитывающий экономию электрической

энергии за счет естественного освещения, принимаем

равным 0,85 – 0,9

Кспр – коэффициент спроса электрической энергии,

принимаем равным 0,8

ц Эл – стоимость Втч осветительной электрической энергии

Эосв=(15*168*2000*0.98*0.85/1000)*1.92=8060.8,руб

По элементам затрат « Прочие расходы» планируется стоимость воды на бытовые и хозяйственные нужды (q для хозяйственных нужд принимается в количестве 25 л на одного работника, для душевых 40 л, на одного человека)

Эвод=С*Rяв*T*q/1000 ,руб

где с – стоимость одной тонны воды, руб.

Rяя – явочный штат работников производственного участка,

чел,

Q – удельный расход воды на одного работающего, л

Эвод=15*46*251*65*65/1000=11257,35 ,руб

Ст. 771 – «Амортизация основных производственных средств»

По этой статье учитываются амортизационные отчисления на восстановления основных средств, непосредственно участвующих в процессе производства.

Амортизационные отчисления (АО) определяется исходя из балансовой стоимости основных средств и норм амортизации

а) амортизационные отчисления по зданиям и сооружениям

Эам,зд=Сзд*На,руб

где Сзд – стоимость здания

На – норма амортизации, принимаем равной 0,031

Сзд=Ц*V ,руб

где ц – цена 1м здания

V – объем здания

Сзд=20000*168=3360000 ,руб

Эам,зд=3360000*0.031 ,руб

б) амортизационные отчисления оборудованию

Эам.об=Соб*0.128 ,руб

где Соб – стоимость оборудования.

Соб=Сзд*0.4 ,руб

Соб=3360000*0.4=1344000 ,руб

Эам,об=134000*0.128=172032 ,руб

в) амортизационные отчисления инструменту, приспособлениям, механизмам

Эам,инст=Синст*0.2 ,руб

где Синстр – стоимость инструмента

Синст=Соб*0.2 ,руб

Синст=134000*0.2=268800 ,руб

Эам,инст=268800*0.2=53760 ,руб

Сумма расходов общих, Эобщ, руб., для всех мест возникновения затрат и видов работ составит

Ообщ=Зд+Эсоц+Эф+Этб+Эам,зд+Эам,инст+Эам,об+Эот+Эв+Эосв+Эсил+ Эпр+Эв+Эвоз+Эпар ,руб

Ообщ=1452439.17+3400690.35+23054.59+461091.8+104160+53760+172032+21080.82+1.86+8060.8+11959.53+11257.35+1267.62+67250=5880045

11 РАЗРАБОТКА ВОПРОСОВ ОХРАНЫ И БЕЗОПАСНОСТИ ТРУДА

Транспорт – один из основных загрязнителей атмосферного воздуха. Его доля в общем объеме выбросов загрязняющих веществ в атмосферу от стационарных и подвижных источников по России составляется более 40%, что выше, чем доля любой из отраслевой промышленности.

11.1 Воздействие транспорта на экосистемы выражается:

- в загрязнении атмосферы, водных объектов и земель, изменении химического состава почв и микрофлоры, образовании производственных отходов, в том числе токсичных и радиоактивных, шламов, замазученного грунта, котельных шлаков, золы и мусора. Загрязняющие вещества отрицательно воздействуют на созданные человеком системы, особенно на строительные материалы, исторические архитектурные и скульптурные памятники и другие произведения искусства, вызывают коррозию металлов, порчу кожаных и текстильных изделий;

- в потреблении природных ресурсов – атмосферного воздуха, не-обходимого для протекания рабочих процессов в двигателях внутреннего сгорания (ДВС) транспортных средств; нефтепродуктов и природного газа, являющихся топливом для ДВС; воды для систем охлаждения ДВС и мойки транспортных средств; производственных и бытовых нужд предприятий транспорта; земельных ресурсов, отчуждаемых под строительство автомобильных и железнодорожных дорог, аэропортов, трубопроводов, речных и морских портов и других объектов инфраструктуры транспорта.

-в выделении труда в окружающую среду при работе ДВС и топливосжигающих установок в транспортных производствах;

- в создании высоких уровней шума и вибрации;

- в возможности активации неблагоприятных природных процессов типа водной эрозии, заболачивания местности, образования селевых потоков, оползней, обвалов;

-в травматизме и гибели людей, животных, нанесение большого материального ущерба при авариях и катастрофах

- в разрушении почвенно-растительного покрова и уменьшении урожайности сельскохозяйственных культур.

11.2 ВРЕДНЫЕ И ОПАСНЫЕ ФАКТОРЫ В ОТДЕЛЕНИИ И ЗАГРЯЗНЕНИИ ОКРУЖАЮЩЕЙ СРЕДЫ

К основным вредным производственным факторам в отделении относятся:

- химические (канцерогены, аэрозоли, аллергены)

- биологические (попогенные, микроорганизмы, инфекции)

- физические (пыль, ультразвук, температура, производственный

шум, влажность и подвижность воздуха, вибрация, ионизирующие и неионизирующие излучения, освещенность).

Факторы трудового процесса характеризующие тяжестью физического труда: динамическая нагрузка, статическая нагрузка, масса поднимаемого и переносимого груза и т.д.

Факторы трудового процесса, характеризующиеся напряженностью труда. Эмоциональные нагрузки, монотонность, режим работы.

Производственный шум вызывается вибрацией станков и машин. Для снижения шума применяются звукопоглощающие перегородки и индивидуальные средства от шума. Для предупреждения вибрации введен постоянный контроль за исправностью инструмента, оборудования, машин. Для уменьшения воздействия вибрации и шума введен режим труда с перерывами на отдых, который следует проводить в специально оборудованном отделении.

Источниками ультразвука в первую очередь является дефектоскоп. Систематическое нарушение правил техники безопасности при работе с источниками ультразвуковых волн может привести к появлению профессиональных заболеваний, которые выражаются поражением нервной системы, слуха, кистей рук.

Эффективной борьбой с ультразвуком является применение звукоизолирующих перегородок, щипцов, зажимов, сеток и т.д. также эффективным средством борьбы с ультразвуком является снижение ультразвука в источнике.

Деятельность транспортных предприятий связана с осуществлением перевозочного процесса, погрузочно – разгрузочных операций, хранением грузов и выполнением работ по техническому обслуживанию и ремонту подвижного состава и путей сообщения. Влияние транспорта на окружающую среду проявляется, прежде всего, в процессе перевозок, при котором потребляются в большом количестве топливно – энергетические ресурсы и происходит значительное загрязняющих веществ. Процессы технического обслуживания и ремонта подвижного состава также требуют энергетических затрат и связаны с большим водопотреблением, выбросом загрязняющих веществ в атмосферу, водоемы и образованием отходов. В том числе токсичных. Ремонтные работы сопровождаются также загрязнением почвы, накоплением металлических, пластмассовых и резиновых отходов вблизи производственных участков и отделений

Природная вода – универсальный растворитель. В результате постоянной циркуляции на поверхности земли, в почвенных слоях и подземных толщах она большей или меньшей степени загрязняется различными солями, органическими веществами,

Производственными и транспортными отходами и газами, а также глинистыми частицами, стоками с полей и живыми организмами. Поэтому в чистом виде вода в природе не встречается. Наиболее распространенными загрязнениями окружающей природной среды являются нефть и продукты ее переработки. К числу причин загрязнения следует добавить аварийные разливы нефти и нефтепродуктов из цистерн.

Выбор способов очистки грунтов определяется многими факторами, важнейшими из которых являются характер загрязнения земель и нормативные требования к их качеству. В промышленно развитых странах используются два подхода к решению проблемы очистки. Первый , так называемый функциональный, заключается в очистке почв до нормативных показателей содержания загрязняющих веществ и обеспечивающий в дальнейшем любое использование очищенной территории. Второй – селективный, при котором степень очистки определяется нормативными требованиями в соответствии с целями дальнейшего землепользования

12 ОБЕСПЕЧЕНИЕ ПОЖАРНОЙ БЕЗОПАСНОСТИ

Противопожарное оборудование и инвентарь приобретают, ремонтируют и учитывают хозяйственные подразделения. Ответственность за их состояние и обеспечение несут соответствующие руководители. Для зарядки, испытания и мелкого ремонта огнетушителей, стационарных газовых и воздушно – пенных установок пожаротушения на предприятиях вагонного хозяйства имеются специальные зарядно–ремонтные станции с необходимым оборудованием. Поэтому при проектировании грузовых или пассажирских вагонных депо, ремонтно-экипировочных депо, различных пунктов технического обслуживания и других крупных организаций вагонного хозяйства необходимо предусмотреть помещения для зарядно-ремонтных станций. Потребное количество пожарного инвентаря и оборудования определяется руководителями хозяйственных единиц совместно с представителями пожарной охраны.

Выдача противопожарного оборудования и инвентаря с участковыми складами производится по разнарядкам, согласованным с отрядами военизированной охраны. В производственных помещениях должны быть первичные средства пожаротушения, внутренние пожарные краны и пожарные посты. Кроме того, производственные помещения оборудуют спинклерным (разбрызгивательным) оборудованием и пожарной сигнализацией в соответствии с действующими нормами и правилами строительного проектирования.

Наряду с первичными средствами пожаротушения на каждые 5000 м производственной или складной площади, устраивают пожарные пункты в виде шкафов или щитов, окрашенных в белый цвет с красной окантовкой (ГОСТ 12.4.026-76) с надписью «Пожарный пункт». Пункт должен иметь следующий набор пожарного инвентаря и оборудования (по две штуки): огнетушители пенные, топоры и ломы пожарные, багры металлические, лопаты металлические (штыковые), ведра с надписью « пожарное ведро»

13 ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ ДВИЖЕНИЯ