Курсовая работа: Водозаборная станция города

Курсовая работа: Водозаборная станция города

КУРСОВАЯ РАБОТА

на тему «Водозаборная станция города»

Содержание

Введение

1 Описание водозаборной станции

1.1 Надземный источник

1.2 Подземный источник

2 Предложения по автоматизации

2.1 Автоматизированная система управления водозабором

2.2 Математическое описание ОУ

3 Предложения по автоматизации насосной станции

3.1 Описание синтезируемой системы

3.2 Хранение и обработка информации

3.3 Описание программного обеспечения ЦДП

3.4 Режимы работы автоматизированной системы

Режимы работы автоматизированной системы

Приложение 1 Описание насосов

Приложение 2 Средний расход воды

В данном курсовом проекте представлено описание предприятия, занимающееся водоснабжением г. С . Рассмотрен технологический процесс по очистке воды, приведено описание всех сооружений, насосов. Также в курсовом проекте предоставлены предложения по автоматизации предприятия.

1 Описание водозаборной станции

Источниками водоснабжения г. С. являются поверхностный река К. и подземный – артезианские скважины. Водозаборные сооружения запроектированы на производительность 20000 м3/сут.

1.1 Надземный источник

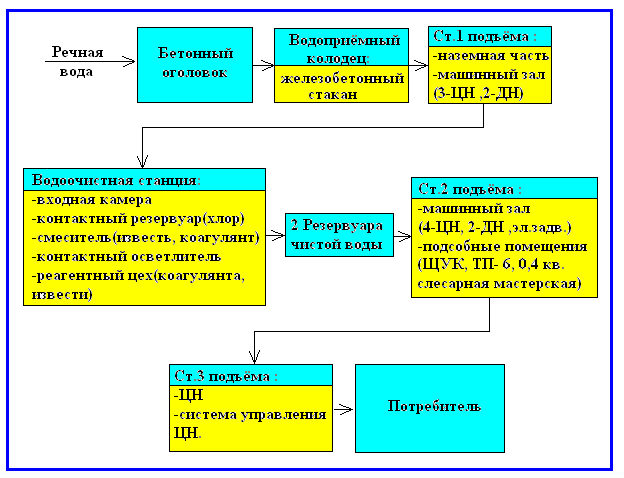

Рис.2.Схема водозабора наземных вод

· Вода забирается из реки К. через бетонный оголовок в металлической оболочке .

Оголовок представляет собой эллипс размером 6.0x2.7 м, высотой 2.3 м. Оголовок имеет по 3 входных окна с каждой стороны. На входных окнах установлены сороудерживающие решетки. Скорость втекания воды в окна 0,15 м/с.

Оголовок расположен на расстоянии 73.3 м от водоприемного колодца.

· Из оголовка по двум самотечным трубопроводам d 600 мм вода поступает в водоприемный колодец .

Производительность водоприемного колодца 300 л/с.

Он состоит из:

§ железобетонного стакана с внутренним диаметром 6.0 м и глубиной 10.0 м, состоящего из двух секций (приемное и всасывающее отделения). В каждой секции установлены плоские сетки, для грубой механической очистки воды (4 рабочих и 4 резервных).

Размеры сетки:

- рама сетки – 1090x2600 мм;

- ячейки, поддерживающей сетки – 20х20 мм;

- основная сетка 4х4 мм.

· Вода, пройдя через плоские сетки водоприемного колодца, освобождается от крупных плавающих предметов. Затем насосами станции I подъёма по двум водоводам d 500 мм забирается из водоприемного колодца.

Насосная станция I подъёма полузаглубленная.

Производительность – от 200 до 1000 л/с.

Состоит из заглубленной и наземной частей.

§ Наземная часть:

Размер – 6.0х24.0 м.

В ней расположена электрическая подстанция размерами 6.0х9.0 м.

§ Заглубленная часть(машинный зал):

Размер – 6.0х15.0 м.

Абсолютная отметка пола 111.08 м.

В ней размещается машинный зал. В нем расположено следующее оборудование:

- три насоса типа «Д» (1-рабочий, 2-резервных) – центробежные, одноступенчатые с двухсторонним входом жидкости в рабочее колесо и с горизонтальным разделением корпуса (устройство см. в приложение 1). Служат для подачи речной воды на обработку в водопроводную очистную станцию.

- два дренажных насоса (1-рабочий, 1-резервный) – для откачки дренажных вод из машинного зала насосной станции (устройство см. в приложение 1). Дренажные насосы (ДН) имеют автоматическое и ручное управление. Выбор управления производится ключами «ИУ» В автоматическом режиме насосы работают по уровню воды в приямке. При достижении водой электрода 1-го уровня автоматически включается ДН-1. Откачав воду, ДН-1 автоматически отключается. Если ДН-1 не включается или по какой-либо причине не успевает откачивать воду, то при достижении водой электрода 2-го уровня, срабатывает сигнализация и МНУ включает ДН-2. На водоводах установлены два счетчика воды ультразвуковые марки «Расход 7», измеряющие расход воды поступающей в распределительную сеть с водопроводной станции. После очистки и дезинфекции вода должна соответствовать требованиям СанПиН «Питьевая вода».

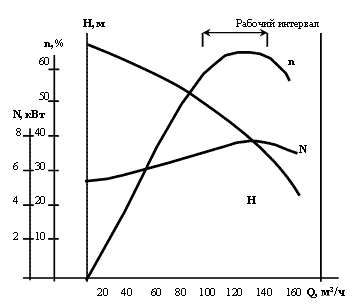

Характеристика насосов приведена в таблице 1.

Таблица 1

| Технологическое название оборудования | Марка насоса | Паспортные данные | |

| Производительность, м3/час | Напор, м | ||

| Центр. Насос №1 (НРВ-1) | 350Д90 | 1260 | 64 |

| Центр. Насос № 2 (НРВ-2) | 200Д90 | 600 | 67 |

| Центр. Насос № 3 (НРВ-3) | 350Д90 | 1260 | 64 |

| ДН-2 | АНС-60 | 216 | 16 |

| ДН-1 | ГНОМ 10-10 | 10 | 10 |

От насосной станции I подъёма по двум водоводам d 500 мм вода подается в водоочистную станцию во входную камеру на барабанные сетки для предварительной очистки от крупной взвеси и планктона.

Средний суточный расход с I подъёма – 10000-12000 м3/сутки.

Производительность водоочистной станции 20000 м3/сутки.

Размеры в плане – 48.5х36 м.

Станция включает в себя:

- входную камеру;

- контактный резервуар

- смеситель

- контактные осветлители ;

- реагентный цех;

- химбаклабораторию;

- венткамеры и подсобные помещения.

Входная камера состоит из трех приемных карманов, трех емкостей с установленными в них барабанными сетками (2-рабочие, 1-резервная), двух водосливных карманов.

Производительность — 12000 м3/сутки.

Размеры барабанной сетки:

- диаметр барабана – 1550 мм;

- длина барабана – 2200 мм

- размеры ячеек рабочей сетки – 0.5х0.5 мм;

- размеры ячеек поддерживающей сетки – 2.5х2.5 мм.

Вода, пройдя через барабанные сетки, попадает в водосливные карманы, из которых по трубам поступает в контактный резервуар. Сюда же подается хлор для первичного хлорирования.

Контактный резервуар представляет собой железобетонную емкость, разделенная перегородками на ряд последовательно проходимых водой коридоров. Объём резервуара 260 м3. Время пребывания воды в нем 13 минут.

Хлор вводится в трубопровод перед контактным резервуаром. Доза первичного хлорирования составляет 3-4 мг/л.

После контакта с хлором вода поступает в смеситель с дырчатыми перегородками, куда подаются реагенты (в начале смесителя вводится известь для подщелачивания воды, затем коагулянт – сернокислый алюминий и на выходе из смесителя – флокулянт (полиакриламид)).

Смеситель предназначен для быстрого и полного смешения вводимых реагентов с водой. Объем смесителя 10 м3, время пребывания воды в нем 0,5 минут.

Коагулянт применяется для укрупнения мелкодисперсных и коллоидных частиц с целью увеличения скорости их осаждения и способности задерживаться пористыми фильтрующими материалами. Доза коагулянта определяется опытным путем и зависит от показаний мутности и цветности исходной (сырой) воды. Обычно она составляет примерно 20 - 50 мг/л.

Известь добавляют в воду для поднятия значения рН в паводковый период. Доза извести зависит от дозы коагулянта.

В период паводка и цветения, когда мутность и цветность забираемой воды высокие, используется полиакрламид для интенсификации процесса коагулирования.

· После смесителя вода самотеком поступает в контактные осветлители.

Контактный осветлитель – железобетонный резервуар размерами в плане 6.9х6.2 м, высотой 4.0 м, полезная площадь фильтрования 33.5 м2.

На водоочистной станции имеется 8 контактных осветлителей.

Вода поступает в нижний карман осветлителя, куда заведены трубопроводы распределительной системы, далее по распределительной системе подается на обработку. Фильтрование протекает снизу вверх.

Состав загрузки:

§ поддерживающий слой – гранитный щебень:

- фракция 20-40 мм – 200 мм;

- фракция 10-20 мм – 100 мм;

- фракция 5-10 мм – 100 мм;

- фракция 2-5 мм – 100 мм;

§ фильтрующий слой – кварцевый песок, фракцией 0.5-2 мм – 2000 мм.

Для очистки загрузки осветлителей от осажденных взвешенных веществ производится водовоздушная промывка КО. Сначала продувка воздухом с интенсивностью 18-20 л/с·м2 в течение 1-2 мин, затем одновременно вода с воздухом (воздух - интенсивность 18-20 л/с·м2), вода - 3-3.5 л/с·м2) при продолжительности 6-7 мин, дополнительная промывка водой с интенсивностью 6-7 л/с·м2 продолжительностью 5-7 мин.. Средний суточный расход на собственные нужды водозабора составляет 1200 м3/сутки.

Реагентный цех включает в себя:

§ цех коагулянта;

§ цех извести;

Цех коагулянта содержит:

· Четыре растворных бака для хранения коагулянта в сухом и растворенном виде, представляющие собой железобетонных емкости размерами в плане 5.5х3.7 м, высотой 4 м, с полезным объёмом 34 м3.

Баки оборудованы деревянными съемными колосниковыми решетками с ячейками , размерами 10-15 мм, предназначенные для поддержания кускового коагулянта на некоторой высоте от дна бака. Под решеткой размещена система перфорированных труб для подачи сжатого воздуха с целью ускорения растворения реагентов.

· Два расходных бака для приготовления рабочего раствора коагулянта, представляющие собой железобетонные емкости размерами в плане 1.25х2.25 м и высотой 3.2 м. На дне бака смонтирована система труб с отверстиями для подачи сжатого воздуха с целью перемешивания раствора.

· Два насоса-дозатора типа ДП-1000/25, производительностью 1.0 м3/час, напором 25 м. Они предназначены для подачи раствора коагулянта заданной дозы в смеситель.

· Две воздуходувки типа РПП-0,3-35/98, производительностью 745-943 м3/час, напором 1-4 м. Одна воздуходувка типа 200SL 0.500, производительностью 5796 м3/час, напором 1 м.

Воздуходувки представляют собой водокольцевые вакуумные насосы с эксцентрично расположенным колесом. Воздуходувки предназначены для подачи сжатого воздуха в емкости с реагентами и в контактные осветлители.

Цех извести содержит:

· Два бака-хранилища извести – железобетонные емкости размерами в плане 2.0х3.7 м, высотой 3.6 м, с полезным объёмом 31 м3 каждый.

Баки предназначены для приема, гашения и хранения извести в виде известкового теста.

· Затворный бак – железобетонная емкость размером в плане 2.0х1.2 м и высотой 0.6 м, предназначенный для догашивания и размыва известкового теста.

Из бака-хранилища в затворный бак известковое тесто транспортируется с помощью моторного грейфера на кран-балке.

· Гидравлическая мешалка – металлическая емкость диаметром 1.6 м, высотой 0.6 м, предназначенная для разведения известкового теста и тщательного перемешивания полученного известкового молока.

· Гидроциклон, предназначенный для очистки известкового молока от нерастворившихся комочков.

· Расходный бак – металлическая емкость диаметром 1.6 м и высотой 4.0 м, предназначенный для доведения известкового молока до рабочей концентрации.

· Два насоса марки СМ 100-65-250, производительностью 50 м3/час, напором 20 м, предназначенные для перемешивания известкового молока, а также подачи его из гидромешалки в расходный бак, а оттуда в дозатор.

· Бункерный дозатор служит для дозирования подачи известкового молока в смеситель.

· Осветленная вода собирается сборными желобами и отводится в верхний карман осветлителя, откуда поступает в 2 резервуара чистой воды, каждый объемом по 2000 м3.

Резервуары представляют собой заглубленную железобетонную прямоугольную конструкцию, размерами 18х24 м и высотой 4.96 м. Подвод воды осуществляется трубой d 600 мм. Внутри бака вход выполнен на высоте 0.4 м от дна бака, слив воды происходит на высоте трубопровода 3.8 м от дна бака. Отвод воды на всасывающий трубопровод насосов станции II подъема осуществляется трубой d 600 мм, расположенной в приямке (размером 2.5х2.5 м и глубиной 1.5 м) на высоте 0.5 м от дна приямка. Для опорожнения резервуаров в приямке предусмотрена грязевая труба диаметром 150 мм, выход к трубе на уровне дна приямка с задвижкой в колодце канализации. Опорожнение резервуара производится в хоз. бытовую канализацию . Сброс воды при переполнении резервуаров осуществляется трубой d 500 мм в ливневую канализацию на шламонакопитель. Перелив происходит на максимальном уровне 4.8 м.

Резервуары оборудованы:

§ вентиляционными колонками для обмена воздуха, впуска и выпуска воздуха при опорожнении и наполнении;

§ люками-лазами и световыми люками;

§ приборами контроля и сигнализации уровней в резервуаре.

На водоводе чистой воды имеется врезка для подачи хлора (вторичное хлорирование).

· С резервуаров чистой воды насосами II подъёма вода подается водоводам d 600 мм на насосную станцию III подъёма, средний суточный расход составляет 12000-14000 м3/сутки;

· Производительность насосной станции II подъёма 700 л/с.

Состоит из следующих помещений:

1 .Машинный зал, в котором располагаются 4 центробежных насоса с двухсторонним входом жидкости (1-рабочий, 3-резервных), два дренажных насоса (1-рабочий, 1-резервный). Характеристики насосов приведены в таблице 2.

Таблица 2

| Технологическое название насоса | Марка насоса | Паспортные данные | |

| Производительность, м3/час | Напор, м | ||

| Агрегат №1 (ХПН-1) | 200Д60А | 540 | 84 |

| Агрегат №2 (ХПН-2) | 200Д60А | 540 | 84 |

| Агрегат №3 (ХПН-3) | 200Д60А | 540 | 84 |

| Агрегат №4 (ХПН-4) | 200Д60А | 540 | 84 |

| ДН-1 | Гном-25 | 25 | 20 |

| ДН-2 | АНС-130 | 130 | 11 |

Также, в машинном зале, установлены задвижки с электрифицированными приводами. На штурвале имеется переключатель привода задвижки на ручное и электрическое управление. Электроприводы запитаны со щита управлениями задвижками (ЩУЗ). На ЩУЗ вынесены кнопки управления задвижками «Открыто», «Стоп», «Закрыто», а также переключатели сигнализации (включение и отключение лампочек) и лампочки контроля положения задвижки.

2. Подсобные помещения – щит управления и контроля, щит выпрямительных устройств, электрических распределительных устройств 0,4 кВ и 6 кВ, слесарная мастерская, слесарная, санузел.

Щит управления и контроля (ЩУК) состоит из 4-х панелей.

На первой панели установлены амперметры для ХПН-1,2,3,4 и сигнальные лампочки включения и отключения насосов, лампочки, указывающие на открытие и закрытие напорных задвижек. На панель вынесены блинкера, ключи управления насосами, которые имеют положение «Включено», «Отключено», ключи избиратели работы насоса, имеющие положение «Работа» и «Резерв»

На второй панели установлена предупредительная сигнализация для предупреждения о неисправностях на насосной станции II подъема.

На третьей панели – аварийная сигнализация, блинкера которой срабатывают при аварии на насосной станции. Осуществляется контроль аварийного отключения:

- вводов;

- насосов;

- вытяжной вентиляции;

- напряжение в цепях предупредительной сигнализации;

- уровней в приемных резервуарах;

- уровня затопления насосной станции и переполнения дренажного приямка;

В случае неисправности срабатывает соответствующее сигнальное реле, выпадает блинкер, расшифровывающий характер неисправности и передается сигнал в схему диспетчерской сигнализации на водоочистную станцию.

На четвертой панели вынесены приборы КИП, указывающие уровень воды в резервуарах 1 и 2, давление в водоводах 1 и 2, расход воды на водоводах 1 и 2.

Насосная станция III подъема аналогична станции II подъема. На станции III подъема используется система управления насосами мощностью до 300 кВт для регулирования подачи воды потребителям, путем оптимизации режимов работы насосов питьевой воды (НПВ). Система позволяет подключить один из насосов (НПВ1 - НПВ3) к частотному преобразователю, который в автоматическом режиме поддерживает заданное давление в водоводе. Частотное регулирование позволяет избежать дросселирующего режима (работа при частично открытой задвижке), что позволяет значительно сократить расход электроэнергии.

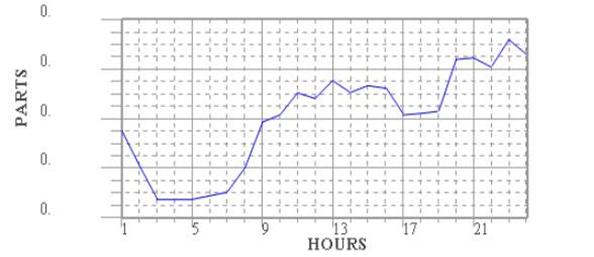

Графики расхода воды представлены в приложении 2.

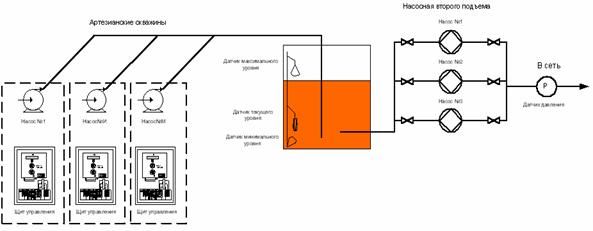

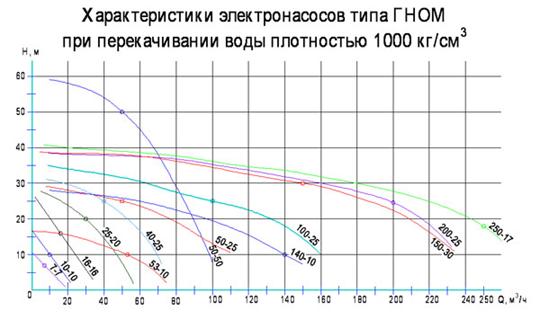

1.2 Подземный источник

Подземным источником водоснабжения г. Соликамск являются артезианские скважины рис. 2

В настоящее время в работе находятся четыре скважины (суточный расход 3816 м3/сут) со следующими насосами (таблица 3).

Таблица 3

| Номер скважины | Марка установленного насоса | Производительность, м3/час | Напор, м |

| 1 | ЭЦВ8-25-100 | 25 | 100 |

| 1а | ЭЦВ8-25-100 | 25 | 100 |

| 2 | ЭЦВ8-25-100 | 25 | 100 |

| 2а | ЭЦВ8-40-90 | 40 | 90 |

Рис.2.Схема водозабора подземных вод

Контроль за качеством воды осуществляется аттестованной химбаклабораторией. Для проведения анализа воды имеются следующие пробоотборные точки:

§ На I подъеме;

§ Во входной камере;

§ После контактных осветлителей (отдельно после каждого осветлителя и общая точка на трубопроводе чистой воды);

§ На II подъеме;

2 Предложения по автоматизации

2.1 Автоматизированная система управления водозабором

1. Назначение.

- Устройство модуль автоматизации скважин (устройство) предназначено для контроля технологических параметров на водоподъемной скважине (величина напряжения питания двигателя насоса; ток нагрузки двигателя насоса; давление в трубопроводе; контроль «сухого хода» насоса; состояние положения выключателей; состояние двери, а также для управления насосом – включить и выключить) .

- Устройство предназначено для работы в температурном диапазоне от минус 40 град.С до плюс 85 град.С, относительной влажности до 98% при температуре 25 град.С, атмосферном давлении 80-106 кПА (от 630 до 800 мм рт.ст.) и может входить в состав оборудования для автоматизации (телемеханизации) водоподъёмных станций (организация диспетчеризации и централизованного управления несколькими удалёнными системами).

2. При разработке автоматизированной системы управления водозабором были предусмотрены следующие контролируемые параметры:

2.1 .При достижении максимального уровня воды в ВНБ насос на скважине должен отключаться, при достижении минимального уровня воды - включаться. Сигналы на включение и отключение глубинного насоса должны передаваться по сигналам датчиков уровня.

2.2 Система должна автоматически отключать глубинный насос при:

• понижении уровня воды в скважине ниже допустимого (защита от «сухого хода»);

• неисправности насоса;

• неисправности электрооборудования.

2.3 Автоматическое повторное включение (АПВ) насосного агрегата после появления ранее исчезнувшего питающего напряжения.

2.4 Электрические защиты:

• от неполнофазного режима; время - токовая; максимально - токовая.

2.5 Возможность управления насосным агрегатом - ручное (местное), автоматическое.

2.6 Степень защиты оборудования IP 54.

2.7 Следующая индикация:

• состояние насосного агрегата (рабочее, нерабочее);

• состояние электрифицированных задвижек (закрыта, открыта),если имеются; индикация АПВ; наличие напряжения в сети (всех фаз);

• наличие воды в скважине;

• отображение аварийных ситуаций, их архивирование в течении года;

• уровень воды в РЧВ или ВНБ;

• информация о переливе РЧВ (ВНБ);

• ток электродвигателя работающего насоса;

• о несанкционированном проникновении в здания;

• о понижении температуры воздуха в зданиях ниже, чем 5 С;

3. Состав.

В систему входят:

- Блок логики.

- Блок силовой.

- Внешние датчики

Блок силовой это совокупность исполнительных устройств, получающих команды от контроллера и управляющих насосом водоподъемной станции и другими силовыми элементами.

Внешние датчики:

• Датчик минимума-максимума (манометр)

• Датчик «сухого хода» (манометр)

• Дополнительно могут быть установлены датчики температуры, датчики охраны помещения и.т.п.

4. Возможности.

Режимы управления

• Автоматический

• Ручной

В автоматическом режиме, система контролирует все параметры и отрабатывает полный цикл, без вмешательства человека. Все действия и неисправности (аварийные ситуации) отображаются на жидкокристаллическом дисплее, который находится на передней панели устройства. Все данные отображаются с привязкой по времени. При использовании централизованного контроля и управления, все действия и неисправности транслируются в диспетчерский пункт и отображаются на экране персонального компьютера. Связь с компьютером может быть как проводная, так и беспроводная Wi Fi. По одной паре проводов, последовательно может быть подключено до 255 устройств.

В ручном режиме все операции производятся с помощью органов управления, находящихся на передней панели.

По желанию система может комплектоваться устройством плавного пуска двигателя, что значительно увеличивает срок службы насоса.

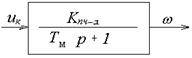

2.2 Математическое описание ОУ

На станции 3-го подъёма необходимо регулировать выходное давление. Оно не должно превышать и падать , вследствии неравномерного расхода воды во времени ,ниже заданной величины.

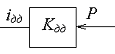

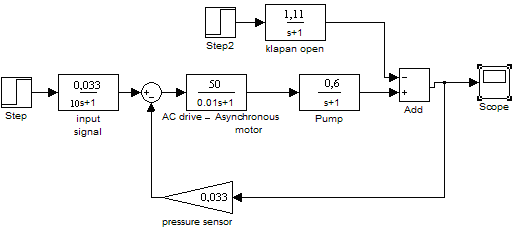

Поэтому необходимо рассмотреть контур регулирования скорости двигателя в зависимости от выходного давления. Спроектированная система автоматического регулирования давления может быть представлена структурной схемой, изображенной на следующем рисунке.

Рис. Структурная схема

iзад –сигнал задания давления;

P –давление в трубопроводе;

iдд –сигнал обратной связи с датчика давления;

Di – отклонение текущего значения от заданного;

uk – сигнал управления по напряжению на преобразователь частоты;

Kпч-д – коэффициент передачи преобразователя частоты-двигателя;

Tм – постоянная времени преобразователя частоты-двигателя;

w – скорость двигателя насоса;

Kн – коэффициент передачи насоса;

Tн – постоянная времени насоса;

Kдд – коэффициент передачи датчика давления.

KВ – коэффициент передачи возмущающего воздействия.

Каждый элемент системы представляет собой апериодическое звено.

Рассмотрим каждое звено отдельно:

1. Преобразователь частоты-двигатель:

![]()

![]() =0.01 ввиду большой скорости

срабатывания

=0.01 ввиду большой скорости

срабатывания

![]()

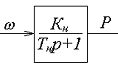

2. Насос. Преобразует циклическую частоту двигателя в давление

![]()

![]() =1 – время разгона насоса

=1 – время разгона насоса

![]()

3. Датчик давления. Преобразует давление в токовый сигнал.

![]()

4. Возмущающее воздействие.

![]()

![]()

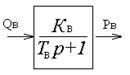

Рассчитав перечисленные выше параметры звеньев структурной схемы, проведем моделирование в специализированном программном пакете визуального моделирования MatLab Simulink.

Моделирование системы управления без регулятора и возмущающих воздействий в среде Simulink

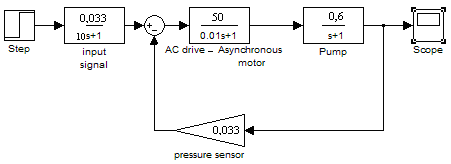

Далее проведём моделирование с внешним возмущающим воздействием при помощи открытия отсечного клапана.

Моделирование системы управления c возмущающим воздействием в среде Simulink

В момент открытия клапана происходит резкое падение давления, а затем система выходит на новое устойчивое состояние с меньшим значением давления.

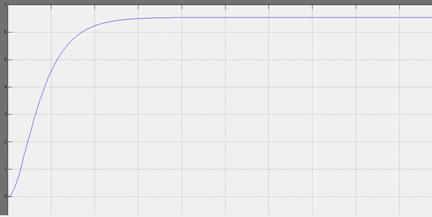

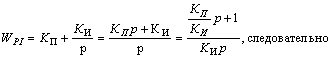

Последним этапом является моделирование системы управления с регулятором давления, который должен компенсировать возмущающее воздействие.

Объединяет два регулятора П и И, , обладает наилучшими свойствами, а именно: за счет П - составляющей улучшается показательные качества в переходном процессе, а за счет И - составляющей уменьшается ошибка регулирования ® т.е. улучшается точность.

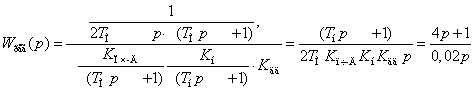

В качестве критерия качества регулирования принимаем желаемую передаточную функцию разомкнутого контура. Для рассматриваемой системы регулирования целесообразно применять настройки контура регулирования на технический оптимум. Желаемую передаточную функцию разомкнутого контура в этом случае записывают в виде:

![]()

Передаточная функция оптимального регулятора определяется в виде:

![]()

где Wоу (p) – передаточная функция объекта регулирования, Wос (p) – передаточная функция звена обратной связи, Wр.жел (p) – желаемая передаточная функция разомкнутого контура.

В результате синтеза была получена передаточная функция ПИ-регулятора. В общем виде передаточная функция ПИ-регулятора выглядит следующим образом:

![]() ,

,

где KП – коэффициент пропорциональной части, КИ – коэффициент интегрирующей части, которые необходимо вычислить для построения регулятора в реальной системе регулирования давления.

Промоделируем систему с ПИ регулятором и возмущающими воздействиями.

Моделирование системы управления c возмущающими воздействиями и ПИ-регулятором в Simulink

По полученным результатам можно судить, что система быстро отрабатывает возмущение и возвращается в исходное устойчивое состояние с заданными показателями качества, поэтому синтез ПИ - регулятора проведён верно.

3 Предложения по автоматизации насосной станции

Наиболее экономичным является такой режим работы насосов, когда при изменяющемся разборе развиваемый насосами напор соответствовал бы минимально необходимому значению и не превышал его. Этого можно добиться путем автоматического изменения частоты вращения электродвигателей насосов с помощью частотно-регулируемых приводов (ЧРП).

Таким образом, основной целью создания автоматизированной системы управления стало:

· автоматическое поддержание заданного давления воды в коллекторе;

· создание наиболее экономичного режима работы насосов с помощью ЧРП;

· оперативный диспетчерский контроль за параметрами процесса;

· выявление аварийных ситуаций и/или неисправностей технологического оборудования с выдачей аварийно-предупредительной сигнализации и с занесением в журнал событий.

· обработка аналоговой и дискретной информации по заданному алгоритму и формирование qнеобходимых сигналов для управления технологическим оборудованием;

· передача информации о текущем состоянии оборудования, о параметрах и состоянии технологического процесса на верхний уровень (при работе в составе АСУ ТП предприятия);

3.1 Описание синтезируемой системы

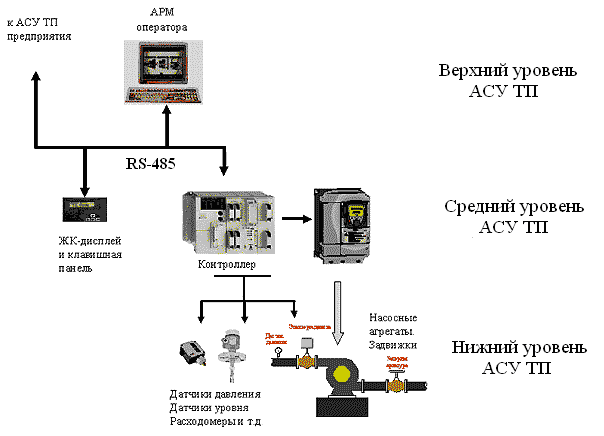

Три уровня, обеспечивающие функции оперативного контроля и управления – нижний, средний и верхний (рис. 2).

Рис. 2. Уровни АСУ ТП

· Нижний уровень АСУ ТП объекта автоматизации.

Основные компоненты:

· датчики;

· исполнительные механизмы.

Решаемые задачи:

преобразования физических параметров технологического объекта в унифицированные электрические сигналы.

преобразования унифицированных управляющих сигналов автоматизированной системы в механические и др. виды воздействий на течение технологического процесса.

· Средний уровень АСУ ТП объекта автоматизации.

Основные компоненты:

· модули устройства сопряжения с объектом;

· программируемый логический контроллер;

· программное обеспечение контроллера;

Решаемые задачи:

- сбор и обработка сигналов с датчиков;

- выявление отклонений технологических параметров процесса от регламентных значений;

- выдача сигналов для аварийной защиты и блокировки технологического оборудования при нарушении регламентных уставок;

- расчет и выдача в виде электрических сигналов, управляющих воздействий для ИМ и технологических агрегатов, обеспечивающих реализацию программно - логического управления технологическим процессом и регулирование значений параметров;

- представление информации (сигнализация) по критичным значениям параметрам;

- передача данных между УСО и ПЛК, ПЛК и верхним уровнем АСУ ТП

- автоматическая самодиагностика и диагностика нижнего уровня.

· Верхний уровень АСУ ТП объекта автоматизации.

Основные компоненты:

· рабочая станция;

· аппаратные средства для обеспечения обмена данными с контроллерами

Решаемые задачи:

- диагностика подсистем среднего и верхнего уровней;

- конфигурирование и настройка контролеров, сети передачи данных, каналов измерения.

- ведение архивов изменения параметров СКУ;

- составление отчетов по запросу оператора.

Выбор КТС нижнего уровня АСУ ТП

Группы КТС в составе нижнего уровня:

системы измерения давления;

системы измерения расхода;

частотные преобразователи

1. Системы измерения давления

Основные критерии выбора:

диапазон измерений – 0…5,5 кг/см2 (0…550 кПа);

предел погрешности измерения – не более 1%;

выходной унифицированный сигнал – желательно 4-20мА;

средний срок службы.

Дополнительное условие: датчик должен быть предназначен для измерения избыточного давления.

Проведём сравнение датчиков давления трех фирм: ЗАО "Автоматика", ПГ "Метран", фирма "Элемер" (табл. 1.).

Таблица 1

Технические данные датчиков давления

|

Предел измерений, кПа |

Предел Погрешности измерения, ±g, % |

Выходной унифицированный сигнал, мА |

Средний срок службы, лет |

| ЗАО "Автоматика" – ПД-1И | |||

| 700 | 0,5 | 4-20 | – |

| ПГ "Метран" – Метран-43-ДИ 3156-МП | |||

| 700 | 0,64 | 4-20 | 12 |

| Фирма "Элемер" – АИР-20-ДИ 130 | |||

| 1000 | 1 | 4-20 | 12 |

По приведенным техническим данным датчиков давления можно сразу исключить датчик АИР-20-ДИ 130 фирмы "Элемер", т.к. диапазон пределов его измерений значительно превышает измеряемый. Датчик ПД-1И ЗАО "Автоматика" по характеристикам соответствует датчику Метран-43-ДИ 3156-МП ПГ "Метран" и даже превосходит его по точности измерения, но у последнего оговорен средний срок службы в 12 лет и предел погрешности измерения не значительно уступает первому, что дает ему преимущество при выборе.

2. Системы измерения расхода

Основные критерии выбора:

диапазон измерений – 0…500 м3/ч;

предел погрешности измерения – не более 5%;

выходной унифицированный сигнал – желательно 4-20мА;

средний срок службы.

Сравним датчики расхода трех фирм: ЗАО "Взлет", ПГ "Метран", фирма "Теплоприбор" (табл. 2).

Таблица 2

Технические данные датчиков расхода

|

Диапазон пределов измерений, м3/ч |

Предел погрешности измерения, ±g, % |

Выходной унифицированный сигнал, мА |

Средний срок службы, лет |

| ЗАО "Расход" – Расход 7 | |||

| 0…550 | 4 | 4-20 | 12 |

| ПГ "Метран" – Метран-300-ПР-25 | |||

| 1…500 | 3 | 4-20 | 12 |

| Фирма "Теплоприбор" – UFM 005-25 | |||

| 0…800 | 5 | 0-5 | – |

Следует отметить, что в устройствах ЗАО "Расход" и фирмы "Теплоприбор" применен ультразвуковой способ подсчета расхода жидкости, а в устройстве ПГ "Метран" – вихреакустический. У ультразвукового датчика явное преимущество: у него нет деталей расположенных поперек потока, а его внутренняя поверхность абсолютно гладкая по сравнению с вихреакустическим датчиком. В виду этого датчик Метран-300-ПР-25 исключается. По приведенным техническим данным датчиков расхода можно сразу исключить датчик "Теплоприбор" – UFM 005-25, т.к. диапазон пределов его измерений значительно превышает измеряемый. Выбираем датчик ЗАО "Расход" – Расход 7.

3. Частотные преобразователи

Основные критерии выбора:

диапазон пределов измерений – 0…200 кВт;

предел погрешности измерения – не более 1%;;

выходной унифицированный сигнал – желательно 4-20мА;

средний срок службы.

Сравним частотные преобразователи трех фирм: "Siemens", "Hitachi", "Keb" (табл. 3).

Таблица 3

Технические данные частотных преобразователей

|

Диапазон пределов измерений |

Рабочая температура t,грС |

Выходной унифицированный сигнал, мА |

Средний срок службы, лет |

| "Siemens" – Micromaster 430 | |||

| 7,5…250 | -10…+50 | 4-20 | 12 |

| "Hitachi" – L300P | |||

| 1,5…250 | -10…+40 | 4-20 | - |

| "Keb" - Combivert F5-M | |||

| 0,37…315 | -10…+45 | 4-20 | 10 |

Частотный преобразователь "Keb" - Combivert F5-M можно исключить, т.к. диапазон пределов его измерений значительно превышает измеряемый. У частотного преобразователя "Hitachi" – L300P характеристики соответствует частотному преобразователю "Siemens" – Micromaster 430, но у последнего оговорен средний срок службы в 12 лет, что дает ему преимущество при выборе.

Выбор КТС среднего уровня АСУ ТП

В состав КТС среднего уровня АСУ ТП входят модули УСО, ПЛК, ПО контроллера, технологические сети.

КТС должен управляться программно, имея предоставленный разработчиком пакет готовых процедур и функций, обладать достаточными для наших целей возможностями. Как правило, почти все предлагаемые рынком изделия, обладают одинаковыми возможностями. Различия заключаются, в основном, в количестве входных/выходных каналов, точности и разрядности АЦП, в архитектуре и конструктивном исполнении. КТС должен по возможности более просто и надежно сопрягаться с вычислительной машиной: надежное физическое соединение, простое и бесконфликтное ПО.

Выбор контроллера.

Рассмотрим два контроллера , двух разных фирм : SIMATIC S7-200 и DeCont-182.

Технические параметры этих контроллеров похожи , поэтому рассмотрим выбор с другой стороны :

Стоимость системы на базе DeCont-182 : 1800 евр.

Стоимость системы на базе SIMATIC S7-200 : 1330 евр.

В плане надёжности , контроллер SIMATIC S7-200 уступает Деконту .АСУ ТП обязательно должна быть надёжна , поэтому не следует экономить и разумнее взять DeCont-182.

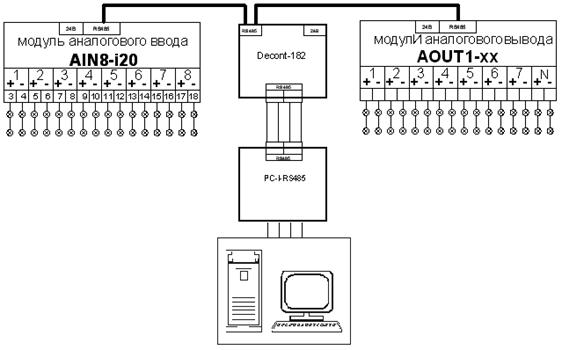

Описание контроллера DeCont-182.

КТС, построенный на оборудовании фирмы "ДЕП", прост по конструкции. Для него не требуется подбирать дополнительное оборудование сторонних производителей. Благодаря наличию ПЛК система становится самостоятельной и независимой в работе от системы верхнего уровня АСУ ТП. Такой КТС имеет более наглядную сетевую архитектуру благодаря наличию ПЛК.

Сетевая архитектура модулей "ДЕП" с контроллером

Основные технические характеристики контроллера DeCont-182:

Рабочий диапазон температуры ………………….…. от - 40 до + 70 °С

Влажность ………………………………….………… 5 … 95 %

Питание: версия V6.1 и младше ……………………. 24 (22 … 26) В

версия V7.1 и старше ….……………………….…… 24 (9 … 30) В

Ток потребления при напряжении питания 24В

(без интерфейсных плат) (не более) ………………... 75 мА

Тактовая частота основного процессора …………… 30 МГц

Емкость ПЗУ (на основе FLASH) ……………..……. 512 К

Емкость ОЗУ ……………………………………..……512 К

При пропадании питания сохранение данных в ОЗУ и ведение времени, при нормальных условиях, суммарно (не менее) …….... 2 лет

Уход часов …………………………………….…….. 1 мин/месс

Масса ……………………………………………….… 0,5 кг

Подключение DeCont-182 к ПК осуществляется с помощью адаптера RS485 PC-I-RS485.

Представляет собой преобразователь сигналов интерфейса RS485 в сигнал RS232 и предназначен для подключения шлейфа сети SYNET к коммуникационному порту компьютера типа PC.Адаптер содержит встроенный источник питания , подключенный к сети 220в. , снабжён разъёмом RS232 типа DB9 , совместимым с разъёмом RS232 PC через кабель удлинитель и разъёмным клемником RS485.Протакол работы канального уровня (2) соответствует международному стандарту ISO/IEC 7809:1993(HDLC).

Модули ввода(AIN8-i20)-вывода(AOUT1-20) комплекса DECONT являются локальными микропроцессорными устройствами связи с объектом и осуществляют первичную обработку входных датчиков непрерывных и дискретных сигналов и выдачу управляющих воздействий на ИМ. Каждый модуль имеет выход в технологическую сеть на основе интерфейса RS-485. У модулей каждый канал (в том числе интерфейса RS-485) имеет индивидуальную гальваническую изоляцию. Питание модулей осуществляется нестабилизированным напряжением 9…30 В постоянного тока. Алгоритмическое управление осуществляется контроллером DeCont-182.

Для взаимодействия контроллера DeCont-182 с модулями УСО применяется локальная технологическая сеть SYBAS на физическом интерфейсе RS-485.Модули в сети пассивны, любой обмен данными инициируется мастером сети (DeCont-182).Мастер передаёт модулям настроечные параметры, команды управления и считывает текущие данные.

Основные технические характеристики модуля AIN8-i20 :

Кол-во каналов аналогового ввода ……………....……....… 8

Напряжение питания ………..………..…………………….. 24 (9 … 30) В

Ток потребления при напряжении питания 24В

(не более): ………………………………………………...… 80 мA

Основная приведенная допускаемая погрешность ………. 0,25 %

Дополнительная приведенная допускаемая

погрешность на 10 °С …………….................................… 0,1 %

Входное сопротивление для режимов: 0 - 10 V …. 100 кОм

0 - 5 мА …………………………………………………. 400 Ом

0 - 20мА ………………………………………………… 100 Ом

Предельные уровни сигналов: 0 - 10 V ……………….. ± 150 В

0 - 5 мА ……………………………………………….….13 мА

0 - 20мА ……..………………………………………….. 50 мА

Масса ………………………………………………..…… 0,45 кг

Основные технические характеристики модуля AOUT1-20:

Напряжение питания ………..………...……..…….….. 24 (9 … 30) В

Ток потребления при U=24В (не более): …………….. 70 мА

Разрядность ЦАП ………………….………………..….. 12 бит

Предел допускаемой приведенной погрешности ….…. 0,1%

Дополнительная погрешность температуры

на каждые 10 °С ……………………………………….... 0,05 %

Масса …………………………………….………..…….. 0,25 кг

Выбор КТС верхнего уровня АСУ ТП.

К верхнему уровню АСУ ТП относится АРМ оператора и БД.

АППАРАТНЫЕ ТРЕБОВАНИЯ

Минимальная конфигурация компьютеров АРМ.

Типовое рабочее место диспетчера:

§ Процессор – Pentium IV 3000 МГц.

§ Оперативная память – 1024 МБ.

§ Свободное дисковое пространство – 100 Gb.

§ Smart UPS – 1000 (или больше) VA.

Сервер базы данных:

§ Процессор – Pentium IV 3500 МГц

§ Оперативная память – 2048 МБ

§ Свободное дисковое пространство – 4 Тб.

§ Smart UPS – 1000 (или больше) VA

3.2 Хранение и обработка информации

Для хранения информации используется сервер InterBase под управлением ОС Windows 2000/XP и может хранить терабайты информации. Организационная структура базы данных (БД) позволяет хранить полную информацию о результатах обмена данными, по меньшей мере, за три года функционирования диспетчерского центра и, кроме того, обобщенную аналитическую информацию ещё за несколько лет.

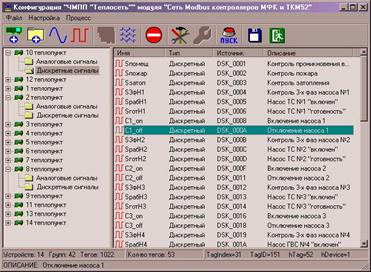

3.3 Описание программного обеспечения ЦДП

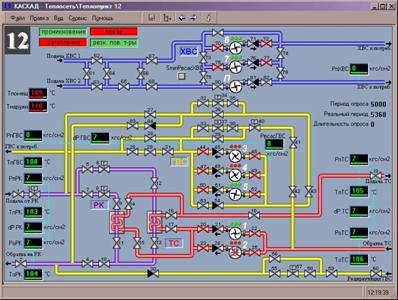

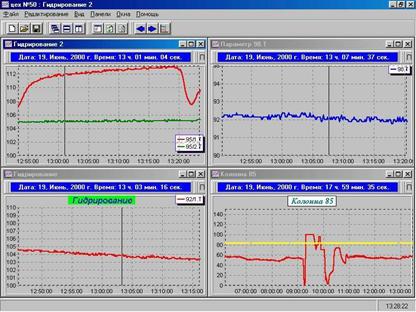

Программное обеспечение АРМа обеспечивается SCADA-системой КАСКАД.

SCADA-система «КАСКАД для WINDOWS» (далее - КАСКАД) представляет собой мощный инструмент наблюдения, анализа и управления технологическими процессами; имеет в своем распоряжении все необходимые инструменты, присущие современным SCADA-системам, а также ряд уникальных особенностей.

Система КАСКАД спроектирована так, чтобы обеспечить максимально удобную работу с ней для пользователей различной квалификации, имеет интуитивно понятный интерфейс и проста в освоении.

Система имеет мощную сетевую архитектуру, что позволяет легко наращивать ее мощность, гибко конфигурировать под любой технологический процесс, комбинируя нужные модули.

Система КАСКАД включает в себя следующие компоненты:

Серверные модули:

- Сервер Доступа к Данным осуществляет получение, обработку и накопление данных, ведение базы данных, анализ и передачу управляющих воздействий. Накопление данных ведется в виде SQL-базы данных под управлением сервера InterBase.

- Интерфейсные модулеи доступа к данным осуществляют связь с источниками данных (микроконтроллерами и т.п.).

- Конфигуратор СДД предоставляет унифицированный интерфейс для настройки модулей доступа к данным (формирования набора опрашиваемых устройств, тегов, настройка параметров опроса).

Клиентские модули:

- Модуль визуализации ТП является основным средством визуального контроля текущих параметров ТП, а также главным инструментом управления процессами. Отображаемые данные группируются в виде панелей мнемосхем. Каждая панель может отображать информацию в любом удобном для восприятия и анализа виде: текстовом, графическом (растровое или векторное изображение), анимированные изображения, видеоролики, тренды, гистограммы и т.д. Причем виды отображения могут комбинироваться в любом сочетании. Навигация по мнемосхемам максимально проста. Настройка мнемосхем производится во встроенном редакторе.

- Модуль просмотра исторических данных ТП представляет собой мощное и удобное средство просмотра истории технологического процесса, отслеживания динамики ТП благодаря развертыванию данных в графическом виде. Информация может представляться как в двух, так и в трех измерениях, в абсолютных единицах (единицы измерения), в процентах. Возможен просмотр как исторических, так и текущих данных (следящий режим). Данные при отображении логически группируются в виде панелей предыстории. Каждая панель может работать как независимо от других панелей, так и синхронно с ними. Добавление и удаление графиков производится налету, как и изменение масштаба отображения. Количество одновременно отображаемых панелей и графиков на каждой панели в принципе не ограничено и выбирается из соображений удобства восприятия и здравого смысла.

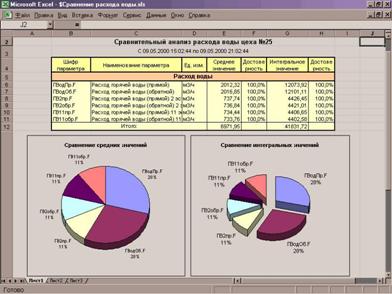

- Модуль формирования отчетной документации позволяет создавать отчеты любого вида за любой период времени, вести как сменную, так и сквозную документацию, а также анализ данных. Формирование отчетов производится в формате и под управлением Microsoft Excel. Во-первых, это дает пользователю возможность настроить вид выходной документации, используя весь мощный инструментарий, предоставляемый программой Microsoft Excel, а во-вторых, позволяет использовать сформированные документы в дальнейшем без дополнительных преобразований. Вид документа настраивается один раз и запоминается в виде шаблона. По этому шаблону в любое время может быть сформирован выходной документ на любой момент времени.

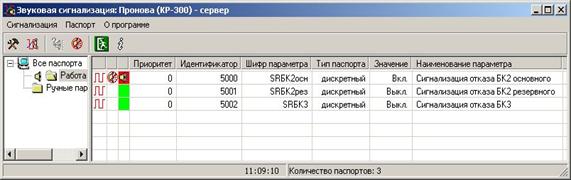

- Модуль звуковой сигнализации осуществляет контроль соответствия технологического процесса установленным режимам. В случае нарушений происходит информирование пользователя проигрыванием звуковых файлов. Благодаря чрезвычайно гибкой настройке модуль может быть использован также и для комментирования хода технологического процесса. В качестве звуковой информации могут быть использованы голосовые сообщения; сообщение можно составлять из нескольких элементов, зацикливать произвольный участок цепочки. Узел, вызвавший аларм, отображается модулем визуализации, что позволяет немедленно принять необходимые меры. Каждому контролируемому параметру задается приоритет, что позволяет в первую очередь обрабатывать более важные алармы.

Модули системы КАСКАД работают независимо друг от друга, поэтому можно, например, одновременно формировать отчет, анализировать исторические данные и следить за текущим ходом процесса.

Для разграничения уровней доступа к информации введена система пользователей и паролей. Каждому пользователю определяются права на запуск приложений, просмотр данных и изменение настроек.

КОМПЛЕКС АППАРАТНОГО ОБЕСПЕЧЕНИЯ АСУ ТП

В состав системы включены:

· 4 насоса, которые разбиты на две группы – основные и дополнительные;

· ЧП Micromaster 430 фирмы Siemins - коммутируется с одним из основных насосов;

· программируемый логический микроконтроллер DeCont-182 фирмы ДЕП– собирает информацию с датчиков и управляет технологическим оборудованием и регулирует давление;

· панель PanelView 550 фирмы Allen-Bradley – отображает текущие параметры системы, аварийные сообщения, предысторию событий, отчет по моточасам, осуществляет ввод команд оператора.

3.4 Режимы работы автоматизированной системы

Предусмотрено два режима работы насосов – штатный и автоматический.

В штатном режиме управление насосами сохранено от существующих контакторов и кнопок управления. В автоматическом режиме управление работой насосов и задвижек осуществляет микроконтроллер.

Регулирование давления воды в коллекторе в автоматическом режиме осуществляется одним из основных насосов. В зависимости от изменения сигнала с аналогового датчика, ЧРП меняет частоту вращения электродвигателя насоса. После раскрутки основного насоса до максимальных оборотов и при дальнейшем снижении давления, система через мягкий пускатель обеспечивает плавный, при минимальных пусковых токах и гидродинамических нагрузках, пуск дополнительного насоса. При этом, после включения дополнительного насоса, точная регулировка давления осуществляется основным насосом. При увеличении давления вследствии уменьшения разбора воды система производит отключение дополнительного насоса и понижает частоту вращения двигателя основного насоса до минимальных оборотов. Уставка давления в коллекторе изменяется автоматически в зависимости от времени суток. Определено три вида уставок: ночная, дневная, вечерняя. Кроме того, система поддерживает разные уставки давления в выходные и рабочие дни и осуществляет плавный переход с одной уставки на другую.

При неисправности насосов или задвижек, при максимальном или минимальном давлении на выкиде система автоматически останавливает аварийный насос, запускает резервный и продолжает работу на оставшемся исправном оборудовании до вмешательства оператора. Через панель PanelView оператор может изменять:

· режим работы системы – автоматический/штатный;

· готовность к пуску насосов – готов/не готов;

· выбор основных и дополнительных насосов;

· уставки давления воды в коллекторе.

ЗАКЛЮЧЕНИЕ

Предполагается, что после внедрение автоматизированной системы управления будут обеспечены стабильность давления, надежность работы насосов и увеличение межремонтного периода оборудования, экономия потребляемой электроэнергии. Увеличится надёжность системы в целом, за счет устранения "человеческого фактора" и автоматической диагностики системой всех её элементов и своевременного устранения возможных аварийных ситуаций.

Экономический эффект от внедрения станций управления, оснащённых преобразователями частоты, устройствами плавного пуска, а также объединения станций управления в единую систему АСУ ТП основан на следующих факторах:

· Прямая экономия от снижения потребления электроэнергии при регулировании производительности насосных агрегатов (для разных объектов от 25 до 50%).

· Прямая экономия за счёт снижения непроизводительных утечек воды при оптимизации давления в напорном трубопроводе (не менее 25 - 30 % от общего объёма утечек).

· Экономия фонда заработной платы сокращаемого дежурного персонала.

· Резкого снижения аварийности на сетях (не менее чем в 5 - 10 раз).

· Увеличение не менее чем в 3 раза ресурса и межремонтных сроков насосов, электродвигателей, коммутационного оборудования.

СПИСОК ЛИТЕРАТУРЫ

1. Журнал СТА.

2. Бессекерский В.А. Микропроцессорные системы автоматического управления. 1988 г.

3. Программируемый контроллеры, техническое описание и инструкция по эксплуатации.

Приложение 1

Описание насосов

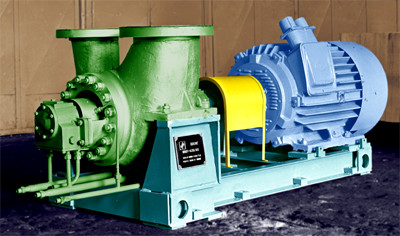

Центробежные насосы типа «Д»

Насосы типа «Д» центробежные, одноступенчатые с двусторонним входом жидкости в рабочее колесо и с горизонтальным разделением корпуса. Основными деталями насоса являются корпус, крышка, лабиринтное кольцо, рабочее колесо, вал, корпус подшипника, сальники.

Рис. 1. Насос 350Д90.

В верхней части крышки насоса имеется отверстие с резьбой, куда подсоединен вентиль для удаления воздуха из насоса. Рабочее колесо установлено в середине горизонтального вала, на концы которого насажены подшипники качения. Подшипники установлены в корпусные гнезда. Вал уплотняется сальниковыми уплотнениями, установленные в сальниковые коробки. Сальники состоят из двух симметричных половинок сальникового фланца, промасленной набивки и сальникового кольца. Поверхности соприкасания корпуса и крышки уплотняются бумажной прокладкой. Направление вращения рабочего колеса обратно движению часовой стрелки, если смотреть со стороны электродвигателя. При работе насоса должен быть постоянный проток воды через сальники в виде капель или тонкой струйки.

Дренажные насосы

Насосы применяются: для осушения котлованов и траншей, для полива сельскохозяйственных угодий. Насос АНС – дренажный насос центробежный, самовсасывающий, соединенный с электродвигателем посредством упругой муфты с резиновым вкладышем. Вал с рабочим колесом установлен в опоре на двух шариковых подшипниках и составляет блок рабочего колеса, который устанавливается в корпусе насоса. Во избежание подсоса воздуха во всасывающую камеру корпуса насоса и попадания воды в подшипниковый узел, на валу установлены резиновые манжеты. В передней части насоса находится блок клапана, состоящий из всасывающего патрубка, клапана, корпуса клапана. Заливное отверстие на корпусе насоса герметично закрыто резиновой пробкой.

Рис. 2. Насос АНС-130

Принцип работы насоса заключается в том, что при вращении рабочего колеса происходит интенсивное перемешивание воды в спиральной и напорной камерах, соединенных между собой отверстиями, с выделением в атмосферу воздуха, поступающего из всасывающего рукава. По мере его выделения происходит процесс самовсасывания в течение 3-5 минут, затем начинается подача воды.

Характеристики перекачиваемой среды:

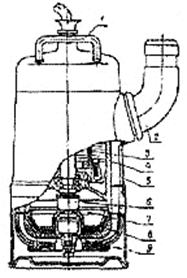

Насос ГНОМ 10-10 – переносной, центробежный, погружной, для загрязненных вод.

Рис. 3.1. Насос ГНОМ 10-10.

Основные узлы насоса:

1-ручка;

2-напорный патрубок;

3-ротор;

4-статор;

5-корпус насоса;

6-торцовое уплотнение;

7-разделительная камера;

8-обрезиненный отвод;

9-рабочее колесо.

Насос представляет собой моноблочную конструкцию, состоящую из герметизированного вертикального встроенного электродвигателя и насосной части.

Электродвигатель – асинхронный "сухого" исполнения с короткозамкнутым ротором, статором и крышками.

Статор – шихтованный пакет стальных листов, залитых в алюминиевый корпус.

Рис. 3.2. Насос ГНОМ 10-10

Ротор – шихтованный пакет листов электротехнической стали, напрессованный на вал. Обмотка ротора – "беличья клетка".

Ротор с валом установлены в двух подшипниках качения.

Охлаждение электродвигателя – перекачиваемой жидкостью.

Электронасос погружается в перекачиваемую жидкость на глубину не менее 300 мм. Жидкость засасывается рабочим колесом через сетку и подается по каналам в кольцевую щель между электродвигателем и кожухом.

Герметизация двигателя на валу осуществляется узлом уплотнения, состоящим из двух самоустанавливающихся торцовых уплотнений. Верхнее работает в масляной камере и разделяет среды масло – воздух; нижнее – в перекачиваемой среде и разделяет среды вода – масло.

Для управления работой и защиты электродвигателя электронасос комплектуется кнопочным постом управления и магнитным пускателем.

Пример условного обозначения: ГНОМ 10-10

Г - для грязной воды;

Н - насос;

О - одноступенчатый;

М - моноблочный;

10 - номинальная подача, м3/ч;

10 - напор, соответствующий номинальной подаче, м.

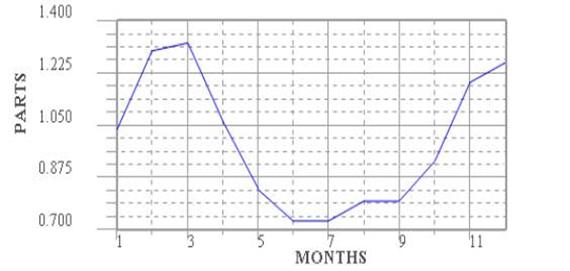

График почасового потребления горячей воды по городу в целом

График помесячного потребления горячей воды городу в целом

Перепечатка материалов без ссылки на наш сайт запрещена